Тому при шліфуванні відтинаючих кромок застосування абразивних кіл з високими ріжучими властивостями, і геометрією в сполученні з найвигіднішими режимами й охолоджувальними рідинами забезпечує в межах зони контакту мінімальні сили і температуру, що істотно знижує дефекти шліфування.

При шліфуванні відтинаючих кромок застосовують абразивні й алмазні кола на металевих зв'язуваннях МІ і МК 100%-вої концентрації, зернистістю порошку АСІ 2, АСНО і АС8. Кріплення кола повинне бути максимально твердим з осьовим і радіальним биттям більш 0,015—0,02 мм. Алмазні кола на металевих зв'язуваннях можна застосовувати з рясним беззупинним охолодженням рідиною 1—3%-вим содовим чи розчином технічного емульсією з додаванням 5—7% лугу.

Шліфування відтинаючих кромок, можна робити з застосуванням електрошпінделей чи спеціальних шліфувальних турбінок, що забезпечують необхідну частоту обертання шліфувального кола. Величина припуску, що знімається, повинна бути 0,02—0,03 мм.

Обробка переривчастих прохідних щілин, утворених поверхнями циліндричної форми. Вимоги у відношенні розташування кільцевих відтинаючих кромок, шорсткості, точності цілком зберігаються і для переривчастих прохідних щілин у виді циліндричних отворів. Найбільш відповідальної є операція остаточної обробки прохідних щілин із забезпеченням їхньої перпендикулярності до осі гільзи І розташування в одній площині. Остаточну обробку прохідних щілин у виді отворів діаметром від 1 мм І більш виконують одним з наступних методів: доведенням із застосуванням чавунних циліндричних притирань; шліфуванням; електроіскровим методом.

Доведення.Забезпечує необхідну герметрію, шорсткість і гостроту відтинаючих кромок, припуск при цьому складає не більш 0,02—0,03 мм. Звичайно цю операцію виконують вручну з закріпленням оброблюваної гільзи в спеціальному пристосуванні, вмонтованим у патроні доводочної бабки.

Шліфування. При розмірах прохідних, щілин від 3 мм і більш остаточне шліфування їх можна робити на верстаті ЗА225 у спеціальному пристосуванні. При обробці прохідних щілин меншого розміру можна застосовувати високошвидкісні шпинделі, що забезпечують необхідні режими. Величина припуску при шліфуванні 0,1—0,2 мм. .

Електроіскрова обробка. При цьому способі виготовлення прохідних щілин до 1—1,5 мм роблять в один прохід відразу в суцільному матеріалі, а при виготовленні щілин більшого розміру після електроіскрової обробки застосовують шліфування.

Обробка переривчастих прохідних щілин довільної форми. Удосконалення золотникових розподільників і вимога забезпечення заздалегідь заданої витрати робочої рідини в залежності від зсуву золотника при його прямих відтинаючих кромках, привело до конструкції з переривчастими прохідними щілинами різних розмірів і профілів.

Обробку прохідних щілин прямокутного профілю, роблять одним з наступних способів: електроіскровою обробкою методом прямого копіювання; шліфуванням і протяганням; застосуванням збірних гільз.

Електроіскрова обробка методом прямого копіювання. Являє собою процес порушення імпульсних електричних розрядів між поверхонями електрода-інструмента й оброблюваної деталі.

Геометрична точність поверхні, обробленої цим способом, залежить в основному від точностей виготовлення електрода-інструмента, взаємного розташування електрода-інструмента й оброблюваної деталі, копіювання електрода-інструмента, устаткування, а також від стійкості електрода-інструмента, електричних режимів обробки, властивостей і стану рідкого середовища.

Для забезпечення високої точності, стабільності й ідентичності прохідних щілин як за геометричною формою, так і по розмірах необхідно прагнути одним електродом-інструментом обробити цілком усі прохідні щілини.

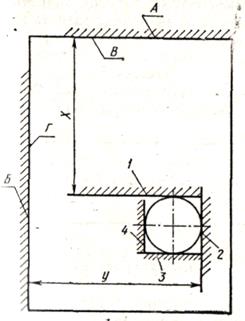

Для точної фіксацій електрод - інструмент відносно заготівки застосовують універсальний затискний пристрій, схема кріплення якого показана на мал.34

Мал. 34.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.