Операцію свердління рушничними свердлами виконують на спеціальних або пристосованих токарно-револьверних верстатах при п = 2100 об/хв та подачі s = 0,2 мм/об, при цьому досягають шорсткість Ra = 0,62-5-1,25мкм та точність 0,1—0,15 мм. Після обробки центрального отвору з залишком припуску 0,8—1 мм гільза поступає на зенкерування фасок, так як ці фаски використовують у якості установлених баз.

Інколи використовують розтискні оправки для обробки зовнішніх поверхонь.Після підрізки другого торця, зачищення, промивки та проміжного контролю гільза поступає на наступну обробку або надходить до гальванічного цеху для цементування. Захист поверхонь, що не цементуються, від насичення вуглецем виконують обмідненням з товщиною слою 6—8 мкм, після чого гільза поступає на операцію розточування центрального отвору для зняття міді.

Свердління поперечних отворів в гільзі роблять або на вертикально-свердлильних верстатах або на спеціальних напівавтоматичних верстатах, де одночасно обробляються усі отвори, розташовані у одному ряді.

При свердлінні цих отворів в місцях перетину з внутрішньою поверхнею гільзи утворюються задирки, зачищення яких представляє деякі труднощі. Зачищення від задирок частіш за все роблять гідроабразивним методом:

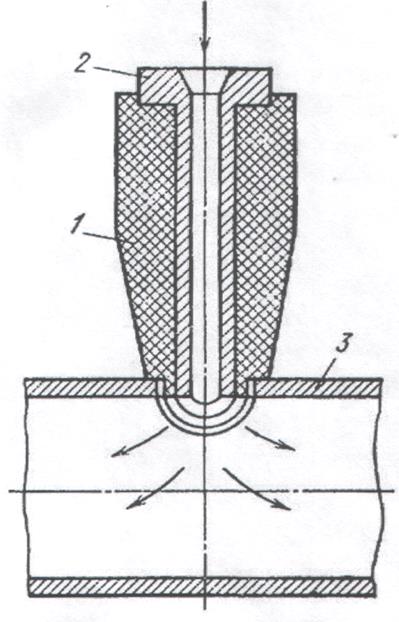

гідроабразивна суміш поступає через оброблену деталь у зворотно-поступовому русі. Для видалення задирок застосовують також електрохімічний спосіб, схема якого приведена на рис. 30. Робочою частиною пристрою є сопло 2. Анодом служить гільза З, а катод ізольовано за допомогою ебонітової втулки 1. Електроліт, що представляє собою 15—20 % - вий розчин азотнокислого натрію або калію, подають у зону обробки. Для повного зняття задирок на отворі діаметром 6 мм потребується З0—90 с при силі струму 1,5—2 А та напрузі 18—20 В. Після електрохімічної обробки деталі обов'язково промивають холодною водою, потім содохромпіковим розчином та сушать стиснутим повітрям.

Якість виготовлення гільзи та золотника багато в чому залежить від термічної обробки, що застосовується на різних стадіях виробничого процесу. Термічна обробка гільз та золотників, виготовлених із сталі 12ХНЗА, включає цементування, загартування, обробку холодом та відпуск. Робочі поверхні гільз та золотників цементують на глибину 0,5—0,8 мм з наступним загартуванням у соляних ваннах при температурі 790±10°С. Безпосередньо після загартування деталі підвергають обробці холодом при -10°С на протязі 2 годин.

Мал.30

Обробку холодом проводять для повного переводу аустеніту цементованого слою в мартенсит, що приводить до підвищення твердості та стабільності геометричних розмірів. Відпуск деталей проводять в масляних ваннах при температурі 160±10°С з витримкою на протязі 3—4 годин та охолодженням на повітрі (НКС 58).

Після обробки холодом деталі піддають новому відпуску у масляній ванні при температурі 160±10°С на протязі 3 годин. Потім деталі охолоджують на повітрі, промивають та просушують з послідуючим контролем мікроструктури. Після всього циклу термообробки твердість деталей повинна бути НКС 62.

Усі гільзи та золотники, що виготовлені з сталей ХВГ, ШХ15, 12ХНЗА, після проходження остаточних шліфувальних операцій перед доводкою та комплектуванням за робочим зазором зумовлюють низькотемпературному старінню при температурі 140 ± 10° С на протязі доби для зняття внутрішніх напружень та стабілізації розмірів.

Тема 4.3. Остаточна обробка золотникових гільз

Метою остаточної обробки є забезпечення необхідних точності і якості робочих поверхонь гільзи. Вибір методів остаточної обробки залежить не тільки від технічних умов, пропонованих до гільзи, але й від геометричних розмірів, конфігурації, технологічних баз і від величини похибок , викликаних на етапі попередньої обробки.

Остаточний етап техпроцеса виготовлення гільзи містить ряд операцій, пов'язаних з обробкою центрального отвору гільзи, одержанням прохідних щілин заданої форм, шліфуванням зовнішніх поверхонь.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.