Запресовані шток і гільзу охолоджують на повітрі і потім піддають стабілізуючому відпуску в масляній ванні при температурі 140 ± 10° С на протязі 3 ÷ 5 годин з наступним охолодженням також на повітрі. Зібраний шток перевіряють на герметичність у спеціальному пристрої, що забезпечує перевірку герметичності кожного паза-каналу окремо. Завершальною операцією є ультразвукове промивання і прокачування маслом усіх внутрішніх порожнин штока для видалення бруду. Прокачування роблять при різниці тисків на вході і виході 120 ÷ 130 кгс/см2 при температурі рідини не менше 60 + 70° С, причому кожну порожнину промивають із зміною напрямку подачі рідини через 5 хв.

Тема 5.3 Обробка корпусних деталей

Корпусні деталі гідроприводів дуже складні і різноманітні по конструкції. Більшість корпусних деталей є базовими і служать для точного взаємного орієнтування деталей і вузлів, що входять у привод, забезпечення внутрішніх гідравлічних, механічних зв'язків і правильності функціонування й одночасно є силовими елементами. Трудомісткість механічної обробки корпусних деталей у даний час складає 30-40% сумарної трудомісткості механообробки деталей привода.

Корпусні деталі приводів, виходячи з експлуатаційних вимог до них, виготовляють в основному з алюмінієвих сплавів типу АЛ, ВАЛ, деформуємих алюмінієвих сплавів АК4-1, АК6, з ливарних і деформуємих сталей, титанових сплавів. Останні два матеріали звичайно застосовують для виготовлення корпусних деталей, що працюють при високих температурах і тисках і у випадку застосування агресивних рідин.

З метою підвищення технологічності корпусних деталей при їхньому проектуванні враховують наступні загальні рекомендації.

1. Деталь повинна мати найбільш технологічну форму, наприклад форму тіла обертання чи паралелепіпеда, сторони якого можуть бути використані як базові поверхні, а основні отвори зконцентровані на деякі з них.

2. Габаритні розміри деталі повинні дозволяти використання існуючого устаткування при виготовленні.

3. Особливо точні отвори повинні бути наскрізними і розташованими перпендикулярно чи паралельно до основних осей деталі.

4. Вихідні отвори на точних поверхнях слід розташовувати всередині кільцевих канавок, виточок чи карманів.

5. Кільцеві канавки під ущільнення по можливості не слід робити в корпусних деталях, що в значній мірі знизить трудомісткість механічної обробки.

Корпусні деталі гідравлічних приводів мають складні системи тупікових каналів та каналів, які перетинаються, з різними діаметрами і глибиною. Точність отворів сполучних каналів звичайно не перевищує 3-го і 4-го класів при шорсткості стінок не більш Rа = 1,25 мкм. Довгі канали варто робити ступінчастими, при цьому "увод" осей отворів не повинен бути більшим

0,2 ÷ 0,3 мм на довжині 100 мм.

Місця, перетину сполучних каналів повинні мати мінімальні тупіки, що виключають накопичення в них забруднень.

Широке застосування одержало з'єднання каналів за допомогою електроерозійної обробки. У деяких випадках цей спосіб є єдино можливим.

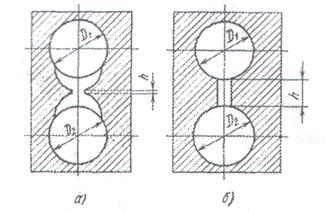

На мал. 49, а показані технологічні, а на мал. 49, б — нетехнологічні варіанти з'єднань каналів. В другому випадку глибина прожигу в кілька разів більше, ніж у першому. Великий обсяг металу, що знімається, при електроерозійній обробці різко знижує продуктивність і приводить до появи мікротріщин, що погіршує якість поверхонь і знижує границю витривалості, особливо при обробці деталей з алюмінієвих сплавів.

При виготовленні сполучних каналів доцільно використовувати короткі імпульси струму, тому що розрахована величина Н0 при l = 3 мс складає 100 мкм і Нстр = 25÷30 мкм. Крім параметрів імпульсу на якість поверхневого шару впливають періодичні короткі замикання, поява дугового розряду та ін. Ці явища виникають як наслідок або технологічних умов обробки, або конструктивних особливостей верстата і джерел живлення.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.