Стабилизация нефти на УКПН основана на методе ректификации в специальных колоннах, где под давлением и при повышенной температуре от нефти отделяются легкие пропан-бутановые и частично бензиновые фракции. Легкие фракции конденсируются и перекачиваются на газофракционирующие установки или ГПЗ для дальнейшей переработки, а стабильная нефть без потерь транспортируется до НПЗ.

Внедрение напорных однотрубных систем сбора продукции скважин и блочного оборудования позволило все процессы, связанные с выделением газа из нефти и подготовкой нефти, газа и воды, сосредоточить на установках, расположенных в одном центральном пункте. В связи с этим на месторождениях Татарии, Коми АССР, Удмуртской АССР, Тюменской области и в других районах широко применяются совмещенный сбор, транспорт и подготовка нефти, газа и воды, разработанные ТатНИПИнефтью.

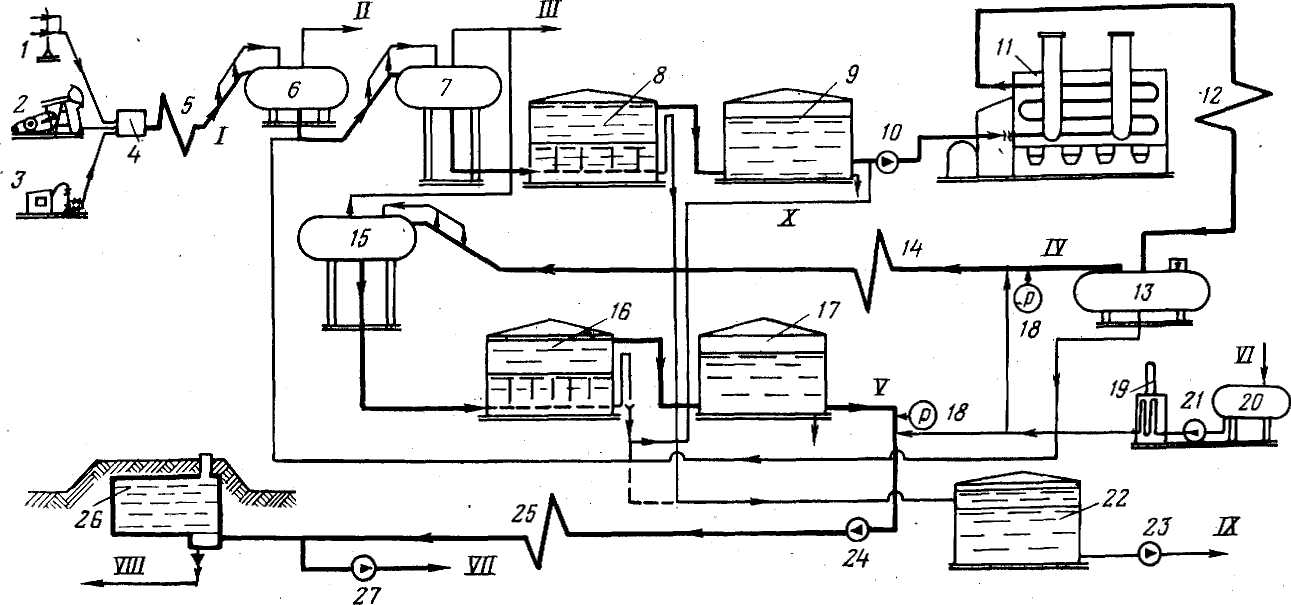

Применение совмещенных схем с. максимальным использованием совместного транспорта нефти и газа за счет избыточной энергии пласта и глубинных насосов позволило не только значительно упростить систему сбора, но и создать возможность для ее автоматизации и телемеханизации (рис. 66).

Эмульгированная нефть с водой и нефтяным газом через групповые замерные установки 4 (оборудованные дозаторами для подачи деэмульгатора) поступает на первую ступень сепарации 6. Отделившийся газ под давлением 0,4—0,45 МПа подается на ГПЗ. Для повышения эффективности сепарации газа и деэмульса-ции перед сепараторами второй ступени 7 в нефтепровод после обезвоживания подается горячая соленая вода, содержащая де-эмульгатор.

Газ второй ступени поступает на прием компрессора ///, а эмульгированная нефть — в технологические резервуары предварительного сброса воды 8, откуда отделившаяся вода сбрасывается на очистное сооружение 22. Обезвоженная нефть через буферные резервуары 9 поступает на прием сырьевых насосов 10 с одновременной подачей дренажной воды со ступени обессолива-ния. Для глубокого обезвоживания она перекачивается сырьевыми насосами в электродегидраторы 13 и в трубчатых печах 11 нагревается до 45° С. При этом содержание воды в нефти снижается до 0,03—0,10% и солей —до 180—240 мг/л.

13* 195

Рис. 66. Принципиальная технологическая схема обессолива ния нефти в интервале скважины — головные сооружения в

НГДУ Джалильнефть.

/ — ввод продукции; // — газ на ГПЗ; III — газ на прием КС; /У1-обезвоженная нефть; V — нефть после I ступени обессоливания; VI — пресная вода; VII — обессоленная нефть; VIII — дренажная вода очистные сооружения; IX — дренажная вода в систему ППД; X —

вторичное использование промывочной воды;

/—3— скважины; 4 — замерная установка; 5—промысловые трубопроводы, используемые для разрушения эмульсии; 6, 7, 15 — первая, вторая и горячая ступени сепарации соответственно; 8 — резервуар предварительного сброса воды; 9, 17 — буферные резервуары; 10, 21, 23, 24, 27 — насосы; //, 19 — трубчатая печь; 12, 14 — каплеобразователи; 13 — электродегидратор; 16 — технологический резервуар с пресным слоем воды; 18— дозировка реагента; 20 — подогрев и подача пресной промывочной воды; 22 — резервуар с гидрофобным фильером; 25 — нефтепровод; #> —головные сооружения.

Обезвоженная нефть поступает на первую ступень обессолива-ния — в каплеобразователь 14, горячую ступень сепарации 15 и технологический резервуар 16 с пресной водяной подушкой. После первой ступени обессоливания содержание солей в нефти снижается до 65 мг/л.

В качестве второй ступени обессоливания используется нефтепровод 25, в котором при движении эмульсии в течение 11,5 ч содержание солей снижается до 26 мг/л.

Промывочная вода вводится перед каплеобразователем 14 и насосами 24. Для ее подогрева используются трубчатые печи 19. Дозировка реагента 18 осуществляется на замерных установках системы сбора типа «Спутник» из расчета до 22 г/т, в поток обезвоженной нефти перед злектродегидратором — до 10 г/т и в поток обессоленной нефти, откачиваемой на головные сооружения, — до 10 г/т. Газ после горячей сепарации 15 направляется на прием КС.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.