Для зливних трубопроводів швидкість приймається 2 м/с, а для всмоктуючих 1,6 м/с.

Чим більше швидкість. тим більше втрати. При малих швидкостях менше втрати, але більше діаметр трубопроводу.

Мінімальна допустима товщина стінки трубопроводу залежить від робочого тиску і визначається за формулою

, де σ – допустиме напруження на

розрив матеріалу трубопроводу.

, де σ – допустиме напруження на

розрив матеріалу трубопроводу.

В тому випадку, коли має місце переміщення двох частин машини, до якої кріпиться трубопровід, застосовуються гумо-тканеві шланги і металеві рукава (рис. 5.25).

|

|

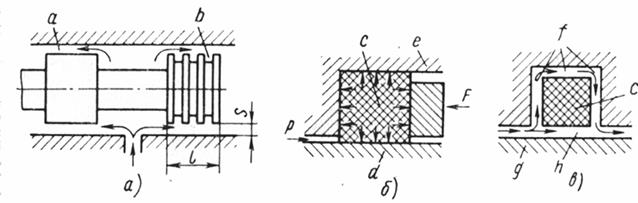

Рис. 5.25. Приклади виконання приєднуючих кінців гнучких трубопроводів

Основою шланга являється резина, а для агресивних середовищ застосовують спеціальні матеріали. Резинова основа ущільнюється хлопчатопаперовими або металевими каркасами.

Якщо шланг без ущільнення, то він витримує тиск 2,5 МПа, якщо з хлопчатопаперовим каркасом – 4 МПа, якщо з металевим каркасом – 16 МПа.

До монтажу шлангів висуваються наступні вимоги: вони повинні висіти вільно і не повинні скручуватися.

Металеві рукава застосовуються в умовах високих і низьких температур (від –200 до +500°). Їх виготовляють з високовуглецевої сталі, латуні, нікелю, титану. Металеві рукава мають високу гнучкість та меншу вагу.

Герметичність стиків двох рухомих одна відносно другої або нерухомих жорстких поверхонь деталей досягається утворенням нового зазору s між стикуємими поверхнями цих деталей (безконтактне ущільнення) (рис. 5.26, а) або усуненням зазору між ними за допомогою ущільнення з якого-небудь м’якого еластичного матеріалу (рис. 5.26, б).

Рис. 5.26. Схеми герметизації стикуємих поверхонь

В першому випадку необхідна герметичність забезпечується опором щілини, по якій тече рідина, без застосування яких-небудь ущільнень. До таких ущільнюючих з’єднань належать плунжерні пари об’ємних машин. Ці з’єднання виконані з гарантовно малим зазором, забеспечуючи взаємне переміщення деталей та певну ступінь герметичності без застосування яких-небудь ущільнюючих матеріалів і засобів.Це ущільнення, отримавше назву щільового, представляє собою гладку капілярну щілину а (рис. 5.26, а), при відповідній величині та довжині якої може бути забезпечено сприятливий опір перетіканню рідини. Гідравлічний опір течії рідини в цьому випадку утворюється в основному забезпеченням малого зазору. До цього опору при високих числах Рейнольдса (переважно у випадках ущільнення газового середовища) додається додатковий опір лабіринту b з розширенням і стисненням струменя рідини. Застосування лабіринта збільшує опір щілини.

Механізм герметизації в останньому випадку полягає в багаторазовому дроселюванні робочої рідини, яка протікає крізь щілину b з різко змінюючимися прохідними перерізами, в яких утворюється опір перетіканню внаслідок витрат енергії при розширннях і зтисненнях потоку.

Подібні безконтактні ущільнення застосовуються у тих випадках, коли до з’єднань не пред’являються вимоги забезпечення високої герметичності.

Другий тип ущільнюючого з’єднання, отримавшого назву беззазорного (рис. 5.26, б), досягається за допомогою ущільнюючого елемента с з м’якого матеріалу, розміщеного між ущільнюючими поверхнями e і d. Ущільнюючий елемент с під дією зовнішньої сили F або сили тиску рідини піджимається до поверхонь e і d, забеспечуючи щільний контакт.

На рис. 5.26, в схематично показані можливі канали (нещільності) у вузлі ущільнення рухомого штока g, які повинні бути щільно перекриті м’яким ущільнюючим елементом с. Очевидно, що найбільшу складність представить собою перекриття каналу h, тобто герметизація стику рухомого з’єднання, із-за цього точність і чистота обробки поверхонь, утворюючих цей канал, повинні бути достатньо високими. Геметизація (перекриття) каналів f, утворених ущільнюючим елементом с і нерухомими поверхнями ущільнюючого вузла, забезпечуються значно простіше.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.