Продукт, предназначенный для консервирования, подают с технологической линии в бак предварительного резервирования, а отсюда насосом в стерилизатор. Стерилизацию проводят по режимам, приведенным в табл. 1.7.

Эти режимы установлены по экспериментальным данным о термоустойчивости

микроорганизмов, наиболее часто вызывающих порчу томатной пасты, яблочного пюре

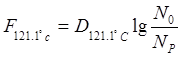

и сока. Подсчет требуемой летальности ![]() С

производится по формуле

С

производится по формуле

где D - период времени, необходимый для уменьшения числа клеток в 10 раз от нагревания при температуре 121,1° С;

N0 - исходное число микроорганизмов в продукте до стерилизации приняты объем резервуара 25 м3 и обсемененность спорами: Вас. polymyxa - 1 клетка в 1 см3 продукта; остальных видов 104 клеток в 1 см3 продукта);

NР - приемлемый уровень вероятности выживания культуры после нагревания; NP=10~6 клеток в 1 см3.

Данные о термоустойчивости изученных микроорганизмов, выделенных из испорченных продуктов, а также о требуемой летальности, определенной по указанной выше формуле, приведены в табл. 2.2.

Таблица 2.2. Данные о термоустойчивости микроорганизмов и требуемой летальности

|

Микроорганизмы |

Стерилизуемый продукт |

D121,1°С, мин |

Z, °С |

F121,1°С, мин |

|

Cl. bifermentans 12 |

Томатная паста |

0,083 |

11 |

1,44 |

|

Cl. butyricum 29 |

Томатная паста |

0,0008 |

10 |

0,012 |

|

Bac. polymyxa |

Яблочное пюре |

0,007 |

15,5 |

0,09 |

|

Bac. polymyxa |

Яблочный сок |

0,010 |

19,2 |

0,13 |

|

Bac. polymyxa |

Яблочное пюре |

1,5·10-8 |

8 |

2,16·10-7 |

|

Aspergillus sp. |

Яблочное пюре |

4,2·10-5 |

15 |

0,008 |

|

Torulopsis sp. |

Яблочное пюре |

6,3·10-5 |

16,5 |

0,001 |

Производительность линий связана с установленными в них выдерживателями. В линиях А9-КСИ и А9-КСК имеются выдерживатели на 5 и 2 т/ч соответственно. В линиях типа ТА-3А и ТА-2А устанавливаются выдерживатели диаметром 125 или 150 мм на производительность 2 и 4 т/ч соответственно.

В линиях производства НРБ выдерживатели изготавливаются на заданную производительность в соответствии с рекомендациями, разработанными Всесоюзным научно-исследовательским институтом консервной промышленности.

Стабильность заданных параметров процесса осуществляется с помощью системы автоматического контроля и регулирования (см. главу 6). Охлаждение продукта. После стерилизации продукт поступает в охладитель, где температура снижается до 30-40° С.

Заполнение резервуаров. Охлажденный продукт по стерильному продуктопроводу в асептических условиях насосы подают в герметизированные стерильные резервуары на хранение. Резервуар заполняют до заданного уровня, который контролируют. с помощью сигнализирующих устройств.

При достижении заданного уровня заполнения резервуар отключают, и продукт подают в следующий резервуар.

Хранение продукта. После заполнения резервуары оставляют на хранение при температуре не ниже 0°С.

Разгрузка резервуаров. Разгрузку резервуаров проводят в соответствии с потребностями завода без нарушения стерильности остающегося продукта.

После разгрузки резервуара проводят его мойку, как описывалось выше.

Ориентировочные данные об отходах и потерях на операциях асептического консервирования приведены в табл. 2.3.

Таблица 2.3. Ориентировочные данные об отходах и потерях плодово-ягодных полуфабрикатов при асептическом консервировании

|

Продукт |

Отходы и потери, % |

|

|

При стерилизации и загрузке в резервуары |

При хранении и выгрузке из резервуаров |

|

|

Яблочный сок после сепарирования, осветления и фильтрации после грубой фильтрации |

0,5 0,5 |

3,0 5,5 |

|

Виноградный сок |

0,5 |

3,5 |

|

Плодово-ягодное пюре |

1,0 |

0,5 |

|

Томатопродукты |

1,0 |

0,5 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.