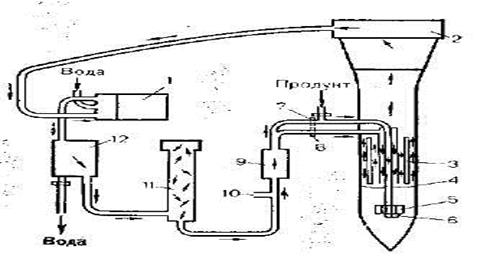

Сам упаковочный материал стерилизуется при разложении перекиси водорода под воздействием тепла, излучаемого электрическим нагревателем 3. От точки 4 поток воздуха поворачивает вверх, захватывает пары-, образовавшиеся при разложении Н2О и поднимается к коллектору 2, обеспечивая асептические условия внутри рукава упаковочного материала. Уровень продукта регулируется поплавком 5, связанным с клапаном 6. Перед началом работы система стерилизуется горячим воздухом, который подается в продуктовую трубу через клапан 7.

Рис. 1.3 Схема обеспечения асептических условий фасовки в автомате «Tetra Brik Aseptic» типа АБ-5.

Производительность автомата типа АВ при фасовке в пакеты вместимостью 500-1000 см3 3700 упаковок в час, в пакеты меньшей вместимости - до 4650 упаковок в час.

Для наполнения продуктом в асептических условиях крупной тары (бочек) существует две принципиально разные системы:

все операции выполняются в одной или нескольких последовательно установленных герметичных камерах;

необходимые операции выполняются при непосредственном вводе в бочку рабочих органов; сами бочки не изолированы от внешней среды.

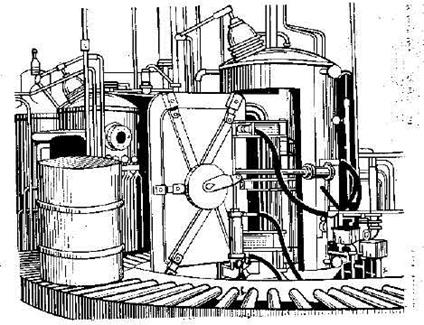

Типичный представитель установок первого вида - наполнитель «No-Bac Fifty-five» фирмы «Cherry-Burrell» (США), предназначенный для фасовки продукта в бочки вместимостью» 200 л (рис. 1.4). Бочки помещают в камеру, люк камеры закрывается, и начинается процесс стерилизации паром под давлением. Затем в этой же камере создается вакуум, и бочка заполняется продуктом. Наполнение производится по массе оставлением верхнего незаполненного пространства высотой около 30 мм, Система блокировок предотвращает возможность разгерметизации камер во время процесса. Бочки изготавливают из стали, внутренняя поверхность после формования подвергается электролитическому лужению. Для заполнения имеется отверстие диаметром 114 мм. Бочки укупориваются в той же камере, в атмосфере пара стерилизованной крышкой с применением уплотняющей пасты. Для вскрытия бочек потребителем имеется специальное устройство, которое срезает крышку по нижней кромке.

Рис. 1.4 Наполнители бочек

Разновидность этой системы - система, которую разработали Хэм Дэвис и Барт Паркер, известная под названием «Хэмбарт». Система состоит из двух параллельных туннелей, каждый из которых имеет три секции, разделенные пневматическими затворами. В первой секции бочка нагревается паром-до температуры 101-104° С, во второй через поочередно работающие наполнительные клапаны заполняется предварит ель-. но стерилизованным продуктом, в третьей производится укупорка бочки предварительно обработанными паром крышками. Последующие операции заключаются в контрольном взвешивании и этикетировке. Эта система рекомендуется для томатной пасты и фруктовых пюре.

Система другого типа разработана фирмой «Фран - Рика» (США). Конвейер подает бочку вместе с пробкой из полимерного материала на стол, который поднимает ее вплотную к наполнительной камере. Пробка открывается, и для удаления воздуха внутрь бочки в течение примерно 1,5 мин подается пар. Затем паром создается давление до 0,1 МПа. После выдержки в течение 0,5-1 мин давление уменьшается до 0,01 МПа, и трубка наполнителя опускается до дна бочки. По мере наполнения бочки продуктом трубка постепенно поднимается. После окончания процесса бочка укупоривается, и подъемный стол опускается.

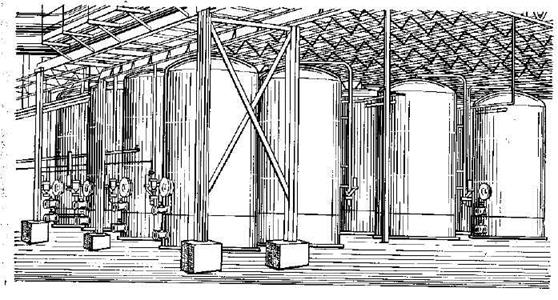

При хранении больших количеств продукта в асептических условиях используются крупные, стационарно установленные резервуары вместимостью десятков до нескольких сотен кубических метров (рис. 1.5). Для жидких легкотекучих продуктов, например фруктовых соков, применяются как вертикальные, так и горизонтальные резервуары. Для более вязких продуктов предпочтительнее вертикальные.

Рис. 1.5 Резервуары для хранения продукта в асептических условиях.

Специфика процесса предъявляет определенные требования к конструкции резервуаров:

минимальное количество патрубков, люков и сварных соединений;

минимальная шероховатость внутренней поверхности, контактирующей с продуктом;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.