Тема 2.2 Технология изготовления основных деталей

Пружина. Сборочная единица пружины с запрессованной заслонкою приведена на рис. 11. К пружине по точности размеров внутренних и внешних поверхностей и разности толщин и другим параметрам предъявляются очень жесткие требования, так как от точности изготовления и упругой характеристики пружины во многом зависит стабильность исходных параметров преобразователя.

Як заготовку для пружины применяют пруток 3 х 13 мм. На первых операциях технологического процесса заготовка подвергается обтачиванию этажа со следующей обработкой внутреннего отверстия бы4р пушечным сверлом и развертыванием. Конусность и елипсность отверстий должны быть не больше 0,05 мм. На следующей операции внутреннее отверстие подвергают предыдущему и чистовому доведению, после которого пружину очищают от технологических загрязнений в ультразвуковых ваннах. Для получения необходимой твердости НК.С 44-52 детали подвергают термообработке в среде защитной атмосферы с образцами для контроля твердости со следующей выдержкой на холоде.

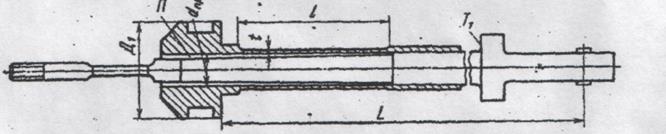

Рис. 11.Механическая пружина с заслонкой.

С целью получения нужного размера отверстия пружины 4+0'013 мм шершавостью Rа =0,08-0,16 мкм и отклонением, от цилиндричности и прямолинейности оси не более 3 мкм пружину подвергают окончательному доведению.

Толщина стенки пружины (около 0,07 мм из разностенностью не более 2,5 мкм на длине L выходит в результате шлифования на базе внутреннее окончательно обработанного отверстия. Толщину стенки каждой пружины проверяют в специальном приспособлении не менее чем в трех перерезах по индикатору, возвращая пружину на полный оборот. Для каждой пружины определяют величину прогиба под нагрузкой 4,9 Н на длине Ь. Разность прогибов в оба стороны не должна превышать 5 мкм. Наиболее ответственной есть операция запресования заслонки с якорем в пружину.

Запрессовки делают в специальном приспособлении, в котором пружина базируется по внешней поверхности диаметром Д, в центре 1. На пружину надевают ограничительную технологическую втулку 2, что обеспечивает необходимый зазор Dс = 0,5-0,7 мм между торцами якоря и пружины (рис. 14). Запрессовки делают плавно, без рывков и ударов с помощью центра 4 через промежуточную втулку 3.

Качество запрессовки контролируют проверкой герметичности, при которой в пустоту 77 между пружиной и заслонкою (см. рис. 13) подают рабочую жидкость с помощью безрасходного пресса при давлении 125 кгс/см2. Давление выдерживают на протяжении 5 мин. при температуре 70-80 °С, при этом течь не допускается.

Следующей операцией есть термостабилизация сначала при температуре -60°С, а потом при +130°С на протяжении 3 ч. Все сборочные единицы, которые прошли термостабилизацию, подвергают окончательному контролю для определения величины прогиба с использованием микроскопа МПВ-1 и специальных приспособлений. Для этого на якоре с двух сторон наносят пометки на расстоянии Ь от торца пружины для подвески груза и измерения прогиба (см. рис. 12).

Измерительная установка, схема которой представлена на рис. 15, состоит из стола со стойкой 5, на котором установленный в кронштейне 8 микроскоп МПВ-1. На подставке 4 закрепленное приспособление 3, в котором устанавливают контролируемый якорь с пружиной.

Операцию контроля прогиба делают в следующей последовательности: после настройки объектива микроскопа к получению четкого изображения пометки в окуляре 77 обращением микрометрического винта на барабане 10 устанавливают нуль. Обращением винта 7, сетку окуляра перемещают так, чтобы сплошная линия сетки окуляра соединилась с контрольной точкой на изображении пометки. После установки груза по пометке якорь прогнется и раньше избранная контрольная точка сместится вниз от сплошной линии сетки окуляра.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.