Поэтому для надежной работы усилителей и обеспечение заданных характеристик нужно высокая чистота применяемых рабочих жидкостей. В золотниковых распределителях должно быть также, и малое трение,

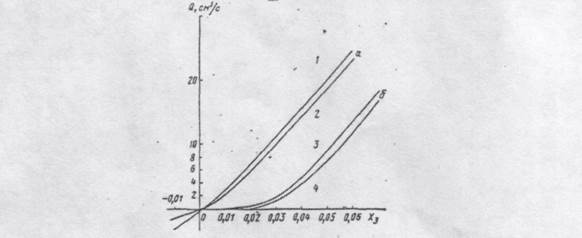

Рис. 8. Расходная характеристика цилиндрического золотникового распределителя в зависимости от перекрытий и рабочего зазора.

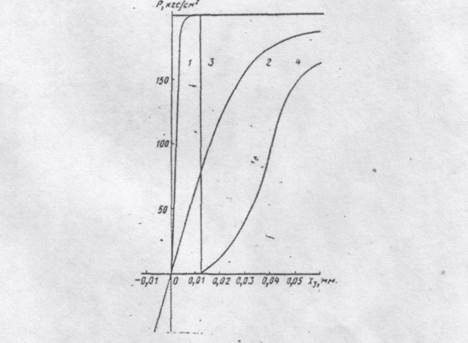

Рис. 9. Силовая характеристика цилиндрического распределителя в зависимости от перекрытия и рабочего зазора иначе резко ухудшается быстродействие и чувствительность привода. Поэтому детали должны быть изготовлены с высокой геометрической точностью и стабильность геометрических размеров должна сохраняться на протяжении всего термина эксплуатации.

Специфические условия работы высокоточных деталей обуславливают очень высокие технические требования к материалам, технологии изготовления и контроля. Детали золотниковых распределителей изготовляются из высоколегированных сталей, которые имеют большую твердость, прочность, износоустойчивость, способность получать чистую поверхность при доведении и сохранять неизменные размеры и форму на протяжении продолжительного срока эксплуатации. Получение этих свойств обеспечивается специальной термохимической и термической обработкой.

Для обеспечения высоких технических требований к геометрической форме рабочих поверхностей и их взаимному расположению, шершавости поверхности и механических свойств поверхностного пласта высокоточные детали золотниковых распределителей после термической обработки подвергают шлифованию, обработке холодом и доведению.

Относительно основных деталей цилиндрических золотниковых распределителей технические требования можно свести к следующим:

1) диаметральный зазор для высокоточных золотниковых распределителей составляет 2-4, 5-8, 7-10, 9-12 мкм при допуске на зазор 1-3 мкм;

2) при таком допуске на зазор рабочие поверхности золотниковых распределителей, которые соединяются, изготовляют с отклонением от цилиндричности не более 0,5-2 мкм, при этом золотник должен перемещаться свободно, без заеданий под действием собственного веса при любом положении его в гильзе;

3) перекрытие рабочих кромок современных золотниковых распределителей составляет - 10-20, 0ИЗ-С0, 10-40 мкм; такие высокие требования к перекрытию вызывают необходимость расположения отсекающих кромок и золотника в одной плоскости с отклонением не более 10-15 мкм;

4) линейная зависимость затраты рабочей жидкости от хода золотника определяет требования к форме и размерам проходных щелей гильзы и величины радиусов закруглений их кромок; обычно точность изготовления прямоугольных проходных щелей составляет С0-40 мкм при радиусе закругления не более 5-10 и закругление рабочих кромок золотника не допускается, они должны быть острыми, без заусенец;

5) шершавость поверхностей гильзы, которые соединяются, и золотника составляет Rа = 0,040-0,160 мкм. Степень шершавости существенным образом влияет на герметичность и износоустойчивость.

К основным деталям плоских золотниковых распределителей выдвигаются следующие технические требования:

1) односторонний рабочий зазор между плоским золотником и верхней или нижней пластиной 3-4 мкм при допуске на зазор не более 1 мкм;

2) отклонение от плоскостности рабочих поверхностей золотника, которые соединяются, и соответствующих пластин не более 0,3 мкм;

3) отклонение от параллельности торцевых поверхностей плоского золотника и распределительного кольца не больше 1 мкм;

4) точность геометрической формы проходных щелей плоских золотниковых распределителей и перекрытие такие же как и для цилиндрических золотниковых распределителей;

5) шершавость рабочих поверхностей, которые соединяются, Rа = 0,02-0,16 мкм. Общие технические требования к усилителям типа "сопло-заслонка" и "струйной трубки" :

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.