Обработку отсечных кромок выполняют на специальном станке ШТЗ-1,который для шлифования отсечных кромок на золотниках с точностью по длине до 5 мкм с шершавостью Rа = 0,16 ÷ 0,32 мкм при диаметрах золотника 3 ? 40 мм. Станок оснащен оптическим устройством, которое разрешает работать по двум схемам: по заданным размерам при обработке отсечных кромок золотников и по гильзе, которая соединяется, при обработке с контролем расстояний между отсечными кромками золотников.

Окончательную обработку внешней поверхности золотника к получению геометрической точности 1-2 мкм и шершавости Rа = 0,04 ÷ 0,16 мкм в зависимости от имеющегося оборудования и программы выпуска выполняют одним из следующих способов:

1) шлифованием со следующим доведением охоплюючим притиром-втулкою;

2) шлифованием со следующим доведением на плоскодоводочних станках;

3) обработкой на прецизионных круглошліфувальних станках.

При первом способе золотники, пройдя операцию шлифования с припуском 0,015 - 0,020 мм, поступают на предыдущее и окончательное доведения.

Доведения выполняют на доводочных бабках для устранения злліпсності и гранності с помощью точно изготовленного чугунного притиру, закрепленного в державці. Деталь обычно устанавливают в цанговом патроне и оборачивают со скоростью 20-30 м/хв. Как доводочные пасты применяют мелкозернистые абразивные и алмазные пасты или пасти из ельбору. Для обеспечения необходимой точности применяют чугунные притири с отношением их длины к диаметру, равным 1,8; при толщине стенки притиру в пределах 0,2 от диаметра поверхности которую притирают. Ручное доведение является трудоемкой операцией, поэтому все шире применяют механическое доведение золотников на плоскодоводочних станках.

Производительность процесса и шершавость поверхности, которая достигается, при внешнем доведении зависят от рода и размеров абразионно-алмазного зерна, активный^-активных-активных-поверхностно-активных добавок, режима обработки и давления, скорости обращение доводочных дисков и твердости обрабатываемых заготовок.

При обработке на плоскодоводочних станках применяют абразивный материал в виде суспензии или доводочных паст. Широко применяют електрокорунд нормальный и белый, карбид кремния, карбид бора и искусственные алмазы. Для доведения используют шлифпорошки зернистостью от М5 к МЗ мкм, микропорошки от М40 к М5, особенно тонкие микропорошки от МЗ до М0,7.

Механическое доведение, кроме высокой точности, обеспечивает и высокую производительность за счет одновременной обработки группы заготовок. Как материал для изготовления доводочных дисков широко применяют серый перлитный чугун, однородность структуры которого обеспечивает равномерную шаржируємість, что в свою очередь оказывает содействие равномерному сносу дисков и улучшению качества доведения. Высокую точность рабочих поверхностей дисков-притиров обеспечивают исправлением их без снятия из станка методом трех плит.

Обработку на плоскодоводочных станках делают при окружной скорости диска-притира = 30 м/мин. Дальнейшее повышение окружной скорости, хотя и увеличивает снятие металла, но ухудшает шершавость обработанной поверхности.

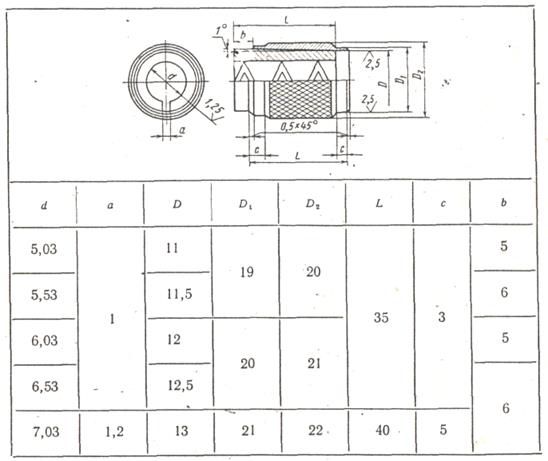

Табл.3 Основные размера притиров-втулок,гг

Оптимальное давление верхнего притиру при обработке золотников составляет 5 ? 7 Н на 10 мм суммарной длины обрабатываемой поверхности. С дальнейшим увеличением давления снятия металла снижается вследствие дробления режущих зерен.

В результате предыдущего доведения нециліндричність золотников составляет не более 0,025 мм при шершавости Rа = 0,16 ÷ 0,32 мкм, а после окончательной - соответственно 1÷2 мкм при Rа = 0,02 ÷ 0,08 мкм. Такого эффекта достигают подбором золотников для одновременного доведения с разностью в размерах не более 0,5 -М мкм и расположением трех из них, что имеют наибольшие размеры, через 120° в пазах сепаратора. При этом верхний диск равномерно давит на все три ведущие детали. По мере их обработки верхний диск начинает дотикатися к другим золотникам, который обеспечивает равномерное снятие металла из всей поверхности и исправление геометрической формы. Кроме того, рабочие поверхности дисков стираются более равномерно, уменьшается хвилястість образующих поверхностей золотников. Продолжительность обработки партии деталей на плоскодоводочних станках обычно не превышает 30 ? 45 с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.