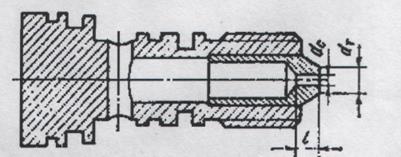

Это в свою очередь вызывает необходимость проверки таких сопл на герметичность под давлением, превышающему рабочий. Сопла с глухими каналами, которые имеют >10, не технологические из-за сложности обработки дроселюючих отверстий диаметром 0,4-0,5 мм на большую глубину. С целью сохранения острых рабочих кромок дроселюючого отверстия применяют сопла с запрессованными жиклерами из твердого сплава (рис. 22).

Такая конструкция сопла вызывает ряд технологических трудностей, связанных с изготовлением жиклера и его посадкой с натяжением в пределах 0,01-0,02 мм. Сопла с посадкой по резьбовым поверхностям, несмотря на их контровку после регулирования, при влиянии вибрации могут быть розрегульовані, что вызывает изменение их характеристики. Применение сопл без резьбы не только повышает надежность посадки и постоянство рабочих характеристик, но и разрешает уменьшить размеры усилителя благодаря тому, что посадка сопла в корпус с натяжением 0,006- 0,012 мм не нуждается в уплотнении их по внешней поверхности. Конструкция такого сопла представлена на рис. 26.

Для изготовления сопл применяют постоянные ШХ15, ХВГ и бронзу Бр. БЫ2. Стали типа ШХ15 и ХВГ подвергают термообработке при температуре 180 ±10°С со следующим отпуском при 160±10°С. Термическую обработку из Бр. БЫ2 проводят в два этапа. Сначала прутки-заготовки закаляют при температуре 770±5°С с контролем микроструктуры; после окончательной обработки сопла проходят другу операцию термической обработк-дисперсионное твердение при 310±5°С в печи типа ПН32 с принудительной вентиляцией и со следующим охлаждением на воздухе. После дисперсионного твердения проверяют микроструктуру бронзы и твердость, которая должна быть НВ 320.

Проверка микроструктуры бронзы проводится с целью отбраковки сопл, которые имеют грубую структуру с Р - фазой на границе зерен, что является причиной крохкого разрушения.

Технологический процесс изготовления сопл в главном содержит следующие укрупненные операции: 1) черновую обработку внешнего контура; 2) сверление отверстия (нарезка резьбы); 3) термообработка; 4) окончательная обработка дросселирующего отверстия и торца; 5) комплектование сопл по затратным характеристикам.

Особенность процесса изготовления сопл из бронзы Бр. БЫ2 состоит в потому, что прутки-заготовки поступают на обработку предварительно термообработанными. Окончательно изготовлении детали подвергают вторичной термообработке дисперсионному твердению.

Подробно рассмотрим технологический процесс изготовления сопл из постоянные ШХ15. В качестве заготовки для них применяются прутки соответствующего размера. При черновой обработке на станке снимают наибольшую величину припуска и сопло получает нужную конфигурацию. Предыдущее сверление отверстия с одновременным нарезанием резьбы обеспечивает нужную точность по отклонению среднего диаметру резьбы относительно dс. Если в качестве заготовки применяют термообработанные материал с НКС < 40, отверстие обрабатывается окончательно. После термообработки в защитной атмосфере к необходимой твердости выработаются чистовая обработка, которая включает и шлифовальные операции по внешним поверхностям.

Ответственной операцией техпроцеса есть обработка дросселирующего отверстия, точность и шершавость которого определит затратные характеристики сопла. Сквозные дросселирующие отверстия окончательно доказывают с применением стального дрота-притира. Диаметр провода подбирают таким образом, чтобы он был на 0,05-0,1 мм больше диаметру отверстия, которые доказывают (например, для доводки отверстия 0,5-0,55 мм применяют провод диаметром 0,6 мм). Для ввода притира в отверстие, которое обрабатывается, притир имеет конусную часть.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.