Второй этап предусматривает обработку базовых поверхностей детали, на которые ведется вся дальнейшая механическая обработка. Этап предыдущей обработки включает фрезирование базовых торцов, сверление и развертывание отверстий. Дальше идет цикл фрезерных операций, которые предусматривают обработку поверхностей, получение которых с необходимым качеством при штамповании заготовки невозможно. После зачистки заусенців и острых кромок фрезерованных поверхностей начинается обработка внутренних каналов корпуса на токарных станках с обращением детали и использованием специальных приспособлений в виде угольников к получению шершавости Rа = 0,63 ÷ 2,5 мкм и 2-точности го класса.

Особые технологических трудности представляет удаление заусенців в местах сечения каналов в корпусных деталях. Для этой цели применяют электрохимические установок типа ЗХО-ЗР, ПЗХ-10 и др. Рабочим инструментом являются электроды , по которым (через центральное отверстие) в зону обработки подается електроліт (10 + 15%-ной водный раствор КаІЧОз) под давлением 3 + 5 кгс/см2.,Установки работает в полуавтоматическом цикле, который обеспечивает следующую последовательность операций: подачу электролита в рабочую зону, включение напряжения на электроды, зачистка заусенців, продувку электролита, который остался, воздухом, промывание внешних и внутренних пустот корпуса горячей водой через те же каналы без снятия детали из приспособление. Вода сливается в специальный бак через разделитель. Следующие промывания и пассивацію делают в специальных ваннах. В установках есть специальное устройство, которое регистрирует короткое замыкание . При его возникновении в процессе удаления заусенців установка исключается, а сигнальная лампа указывает где состоялось замыкание. Поверхности, которые не подлежат обработке, изолируют.

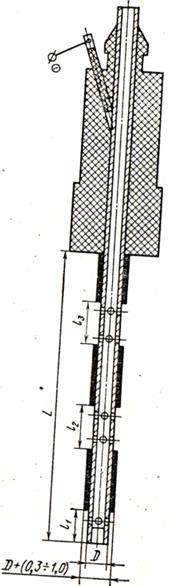

Рис.50.Электрод

для виделення заусенців.

Рис.50.Электрод

для виделення заусенців.

Дальнейшая обработка корпуса предусматривает нарезку внутренних резьб, которые для обеспечения соосности делают метчиками с напрямляючими.

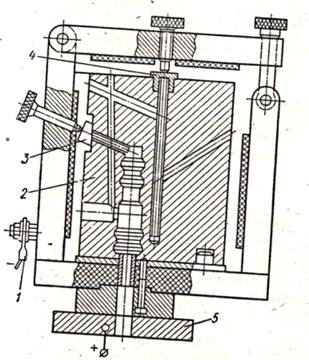

Рис.51 Схема виделення заусенців электрохимическим методом в

корпусных деталях.

Рис.51 Схема виделення заусенців электрохимическим методом в

корпусных деталях.

Внутренние канавки с радиусами закругления обрабатывают специальными, заранее аттестованными профильными резцами. Сверление простых отверстий, которые соединяют отдельные каналы, делают на вертикально-сверлильном станке в специальных кондукторах, которые обеспечивают расположение отверстий под необходимыми углами. Для уменьшения загрязнения каналы после сверления зенкерують. Дальше проводят операции сверления и нарезание резьб в отверстиях; слесарную операция, в которой снимают восточной и западной нитей резьбы во всех отверстиях, снимают заусенці электрохимическим способом. В отдельной операции деталь подвергают промыванию по специальной технологии.

Прожиг соединительных каналов делают на электроэрозионном станке с генератором. Обработку делают электродом из красной меди на мягких режимах в специальном приспособлении, которое обеспечивает расположение канала под необходимым углом. Обработку канала на мягких режимах ведут с целью предотвращения образования трещин в зоне електроерозії.

После этих операций проводится старение при температуре 150±10° С напротязі 2-3 часов для снятия внутренних напряжений, которые возникли при предыдущей обработке. Этап окончательной обработки содержит несколько доводочных операций, целью которых являются обеспечения необходимых параметров шершавости и класса точности. Доведение базовой плоскости делают на чугунной плите микропорошком М5 с керосином. Дальше полируют фаски и закругляют внутренние каналы к получению шершавости Rа = 0,63 ÷ 0,25 мкм. Полирования делают на доводочных головках войлочными кругами с пастой ГОІ. Окончательное доведение отверстия под сернокислое анодирование делают текстолитовыми притирами на доводочных станках.

Учитывая то, что покрытие в среднем изменяет размер на половину толщины пласта, диаметр под покрытие:

( =D + а/2, где D - размер по чертежу; а - средняя толщина покрытия (знак «+» для отверстия, «—» для вала).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.