Обрабатываемую гильзу устанавливают на станке в самоустанавливающихся приспособлениях относительно хонинговального оправление, которые в свою очередь крепится в шпиндельной головке станка.

Табл. 1

Хонингование отверстий гильз обычно является предыдущей операцией перед окончательными доводочными операциями.

Тема 4.4. Особенности процесса доведения отверстия гильзы.

Обеспечение геометрической точности центрального отверстия гильзы в пределах 0,5-2 мкм при шершавости Rа = 0,040-0,160 мкм осуществляется доведением с применением абразивных или алмазных паст. Основным рабочим инструментом при доведении есть чугунное притирание с нанесенным на его поверхность тонким пластом абразивной или алмазной пасты. Резания происходит по счет введенных (шаржированных) в поверхность притирания алмазных или абразивных зерен. При этом в зависимости от способа доведения притирания и обрабатываемая гильза имеют разные виды движения. При доведении отверстия гильзы на специальных вертикально-доводочных станках основным движением притирания есть поступательный^-поступательно-поступательное-возвратно-поступателЯСое и вращательное относительно недвижимой самоустанавливающейся гильзы. При машинно-ручном доведении притирания получает обращение от шпинделя доводочной бабки, а гильза перемещается относительно него вручную. Точность и продолжительность такого способа доведения во многом зависит от опыта исполнителя, так как он должен чувствовать погрешность формы на отдельных участках доводимых поверхностей и, изменив скорость перемещения детали относительно притирания, обеспечить необходимую точность.

Основными факторами, которые существенным образом влияют на точность, шершавость и производительность при доводочных операциях, есть: удельное давление притирания на обрабатываемую поверхность; скорости вращательного и возвратно-поступательного движения притирания; величина припуска; применяемая доводочная паста; материал и конструкция притирания.

Давление притирания на деталь в значительной степени определяет производительность и качество обработанной поверхности. Увеличение давления к определенной границе повышает снятие металла, после которого может наступить явление "схватывание" притирание, которые резко снижает производительность и точность. При доведении гильз с более всего широко распространенными размерами отверстий в пределах 5-15 мм значение оптимального давления составляет 1,2-2,8 кгс/див при окружной скорости притирания 10-20 м/мин. Причем скорость возвратно-поступательного движения притирания выбирается в 2 раза меньше, чем окружная.

Выбор величины припуска определяется степенью шершавости и точностью обработки. В доводочных операциях широкое применение нашли абразивные и алмазные пасты и в последнее время пасты с нового синтетического высокотвердого материала эльбора. По составу и характеристике доводочные пасты довольно разнообразные. По зернистости они подразделяются на грубые, с размерами зерен основной фракции 40-100 мкм, для выполнения черновых операций, пасти средней группы, с размерами зерен 14-40 мкм для предыдущих операций и пасти мелкой группы с размерами зерен 5-14 мкм и тонкие с размерами зерен 1-5 мкм для окончательных и тонкой доводочных операций, которые обеспечивают шершавость Rа = 0,02-0,08 Rг = 0,025-0,1 мкм. Для приготовления первых двух групп паст применяют в основному порошки электрокорунда, а для тонких - мелкодисперсную окись алюминия.

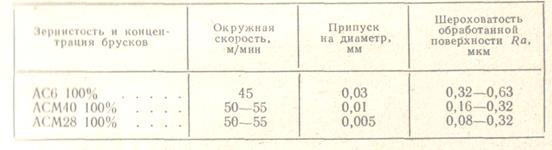

Применяют также синтетические алмазные материалы, которые выпускают опытным заводом синтетических сверхтвердых материалов и инструмента. Алмазные пасты также характеризуются размером зерна основной фракции и концентрацией, которая определяет весовое содержание алмаза в пасте. Концентрация алмаза зависит от его зернистости, и чем крупнее зернистость, тем большей концентрации должна быть паста. Алмазные пасты выпускают нормальной, повышенной и высокой концентрации.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.