При нарезании резьбы заготовка при каждом обороте должна переместиться в осевом направлении на один шаг резьбы. Схемы работы такими фрезами показаны на рис. 123 (а -внешняя, бы - внутренняя резьба). Применение резьбовых гребінчастих фрез целесообразно при нарезании резьбы, расположенной возле галтелей, буртиків и т.ін., а также резьбы, которые доходит до дна глухих отверстий, так как только с помощью фрезирования можно обеспечить полную резьбовую нить вплоть до буртика или до дна отверстия.

Накатка резьбы

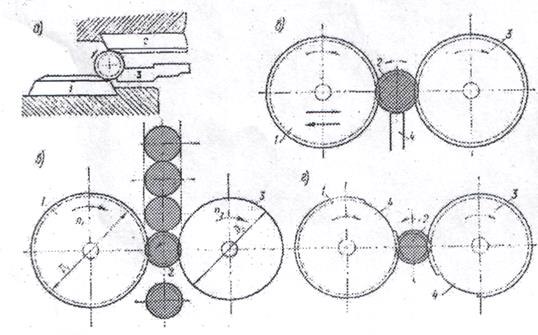

Принцип образования внешней и внутренней резьбы накаткой заключается в том, что заготовка прокатывается между двумя параллельно расположенными на расстоянии друг от вторая призматическими (плоскими) резьбовыми плашками или между цилиндрическими роликами. Плашки изготовляют со сталей Х12М і Х6ВФ. Твердость рабочей части плашек НКС 57 -Н50. Шершавость поверхностей профиля резьбы на плашках не должна быть 7-ниже го класса. На рис. 124, а показанное накатка резьбы плоскими плашками. Плашка 1 недвижимая, а плашка 2 двигается поступательно. На повернутых друг к другу сторонах плашек нанесенная развертка винтовой поверхности резьбы на плоскость. В начале процесса заготовка автоматически подается между плашками 1 и 2, что имеют скошенную заборную часть, и пружинным упором 3. Потом плашка 2 приходит в движение по стрелке, захватывая заготовку. Достигши левого конца плашки, накатана заготовка падает в приемник. Этот способ кроме высокой производительности дает более крепкую и износоустойчивую резьбу, чем при обработке режущим резьбовым инструментом, так как материал на нити резьбы в процессе накатки зміцнюється (наклепывается) и волокна металла не перерезаются, а пластическое деформируются. Образование резьбы накаткой происходит без снятия стружки, благодаря чему экономится металл (до 25% и больше).

На рис. 124, б показанная накатка резьбы двумя накатными цилиндрическими роликами с радиальной подачей. Накатку можно выполнять одним и тремя роликами. Оба ролика 1 и 3 оборачиваются непрерывно; при обращении один из них (на рис. 124, бы ролик 1) получает радиальную подачу (от механического повода или гидропривода); при достижении необходимой глубины резьбы наступает выдержка с неизменным межцентровым расстоянием; потом ролики отходят друг от друга. В процессе накатки цилиндрическую заготовку 2 поддерживает чем 4, установленный между роликами.

Непрерывная накатка резьбы роликами может выполняться с тангенциальной подачей (рис. 124, б) двумя роликами 1 и 3 разных диаметров (ВІ > Т>2) с равной частотой обращения и постоянным расстоянием между центрами роликов.

На рис. 124, г показанная схема накатки резьбы с тангенциальной подачей двумя затилованими роликами 1 и 3. У каждого такого ролика есть: загрузочно-разгрузочная часть 4 (срез), затилована заборная часть; часть, которая калибрует; затилована увольняющая часть. Ролики 1 и 3 устанавливают на станке с постоянным расстоянием между их центрами, рассчитанной на получение резьбы заданного диаметра. Обращение роликов синхронное. Заготовка 2 подается автоматически в момент, когда срезы 4 роликов будут находиться друг против вторая. Накатка резьбы происходит по один оборот роликов.

Такие ролики иногда бывают много циклическими: на одном ролике делают несколько загрузочно-разгрузочных участков (срезов) 4 и соответствующее количество других участков (второй ролик в этом случае берут цилиндрический, обычного профиля). В рабочее положение заготовку устанавливают специальным сепаратором последовательно, в меру подхода срезов 4 к второй (обычного) ролику. За один оборот ролика может быть накатанное в среднем 1-7 заготовок. Накаткой можно получить резьбы диаметром от 0,3 до 150 мм на деталях со сталей твердостью НВ 120 - 340, а также из цветных металлов и сплавов с точностью до 1-го класса и с классом шершавости поверхности до 8...9-го.

Рис.124

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.