Наиболее ответственными есть операции, в результате выполнения которых обеспечиваются параллельность рабочих поверхностей заслонки и якоря, геометрическая точность поверхности с диаметром Д, по ней заслонка должна быть соединенная с пружиной с натяжением в пределах 6-11 мкм. Для обеспечения такой величина натяжения геометрическая точность по размеру Д должна быть не более 2 мкм.

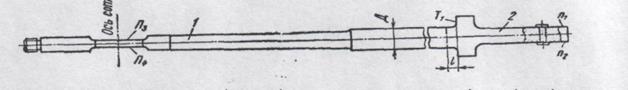

Обеспечение параллельности поверхностей П1, П2 и По, П4, достигается их шлифованием за одну установку в специальном приспособлении, в котором деталь базируется на поверхность диаметром Д.

Необходимые размеры и шершавость поверхности диаметром Д получаем в результате окончательного доведения с применением мелкозернистой абразивной пасты М5.

После операций обработки резанием заслонки с якорем и соответствующие образцы подвергаются высокотемпературному отпавшую в вакууме при температуре 1100 °С для снятия напряжений в сплаве 80 НХС и повышение его магнитной проницаемости. После обжигу образцы подвергаются механическим испытаниям и выборочно от партии на испытание интеркристалитной коррозии. Это объясняется тем, что в процессе высокотемпературного обжигу происходит рост зерна в обеих материалах, которое приводит к снижению прочности зоны соединения.

Рис. 10. Заслонка с якорем

Если рост зерна для сплава 80 НХС повышает магнитопроникаемость, то для постоянных 1Х18Н9Т оказывает содействие развитию интеркристалитной коррозии вследствие химической нестойкости пограничных зон, которая вызвана выделениям на границах зерен карбидов хрома.

Испытания на интеркристалитную коррозию проводится по методу АМ (ГОСТ6032—58) в водном растворе медного купороса в присутствии медной стружки. Образцы выдерживают в кипящем растворе на протяжении 24 ч., потом промывают водой и просушивают. После этого образцы загибают в двух местах на 90° со следующим тщательным обзором поверхностей образцов в местах загиба под бинокулярным микроскопом при восьмикратном увеличении на наличие трещин, которые свидетельствуют об интеркристалитную коррозию. При механических испытаниях качество шва считается соответствующим техническим условиям, и его прочность не ниже прочности материалов, которые свариваются.

В случае, когда конструкция усилителя выполнена с внутренней механической обратной связью через заслонку, технология изготовления заслонки немного меняется. После диффузионно-вакуумного сваривания заготовок заслонки и якоря проводится токарная обработка по внешней поверхности с подрезыванием торцов со следующим шлифованием на круглошлифовальном безцентровом станке с обеспечением точности в пределах 0,03 мм шершавости Rа — 1,25-2,5 мкм. В таком виде к торцу заслонки приваривают кульку нужного диаметра. Диаметр шарика подбирают так, чтобы между пазом в золотнике и шариком был бы зазор не больше 2-3 мкм. Соединение шарика и заслонки осуществляется на точечной конденсаторной машине типа, ТКМ-7, что выпускается Киевским заводом электроизмерительной аппаратур, на режимах 195 мкф, при силе прижима медного электрода в пределах 320 Н и коэффициенте трансформации 160. Заслонку и кульку перед свариванием тщательно промывают и обезжиривают в ацетоне. Если на поверхностях, которые свариваются, окажутся вмятины, какие-нибудь ли другие дефекты, то такие детали к свариванию не допускают.

Сваривание заслонки и кульки проводят в специальном приспособлении. В этом же приспособлении есть отверстие, которое обеспечивает соосность электрода и сварных деталей.

Конструкция сварочной машины предусматривает создание необходимого давления на электроды. После сваривания прочность соединения шарика с заслонкою проверяется на специальном приспособлении, в котором к шарику подвешивается груз массой 10 кг на протяжении 30с.

Все сборочные единицы, которые выдержали это испытание, считают пригодными и направляют на следующую обработку на круглошлифовальном станке. Дальше проводится окончательное шлифование по внешней поверхности с образованием конусной части заслонки, а на базе цилиндрической части окончательно шлифуют рабочие поверхности якоря и заслонки. Дальше заслонка проходит те же операции, которые проходит заслонка без обратной связи.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.