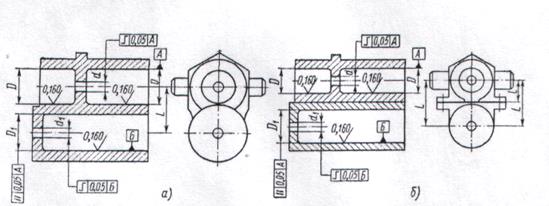

В некоторых конструкциях поводов применяют сдвоенные цилиндры. Нетехнологическая конструкция сдвоенных цилиндров показана на рис. 46, а , где оба цилиндра выполненные как монолитная конструкция и не имеют технологических баз для обработки.

На рис. 46, бы представленная технологическая конструкция сдвоенных цилиндров. Эта конструкция не только имеет красивую базу для обработки, но и разрешает выбрать довольно рациональную форму заготовки.

Рабочие поверхности цилиндров, изготовленных с постоянные, подвергают хромированию с толщиной пласта 40 ? 60 мкм, а при применении сплавов АК4-1 и АК6 цилиндра подвергают твердому сернокислому анодированию с толщиной пласта 50 ? 60 мкм при твердости порядка как 600.

Технологический процесс изготовления цилиндров состоит из операций черновой, чистовой и окончательной обработки. Заготовки могут быть изготовлены горячим или штампованием, при возможности, использованные стандартные трубы. Черновая обработка включает подрезание торцов, обработку внешних и внутренних поверхностей. Черновую обработку желательно вести с одной установки, за базу следует принимать одну из обработанных поверхностей.

После термообработки отверстия цилиндров, изготовленных из постоянные ЗОХГСА, подвергают шлифованию со следующим хонінгуванням под хромирование с обеспечением шершавости Rа = 0,16 ÷ 0,32 мкм и геометрической точности возле половины допуска на размер. После хромирования центральное отверстие подвергают шлифованию, хонінгуванню или доведению. Радиусы скруглення и фаски тщательно полируют с целью исключения возможности среза резиновых уплотнителей при сборке. В случае, когда цилиндры изготовляют из алюминиевых сплавов АК6 и АК4-1, наиболее важными операциями является подготовка рабочей поверхности под твердое анодирование, его проведение и следующая обработка. Твердое сернокислое анодирование применяют для создания рабочих поверхностей с повышенной твердостью и износоустойчивостью, которые работают на трение и подвергаются влиянию эрозии, при этом размеры деталей увеличиваются приблизительно на половину толщины надкостичной пленки. Высокая износоустойчивость рабочих поверхностей обеспечивается не только определенной толщиной анодной пленки, но и соответствующей высотой микронеровностей.

Рис.61.Конструктивные схемы гидроцилиндров

Обеспечение шершавости порядка Rа = 0,04 ÷ 0,16 мкм имеет особенно важное значение для тех анодированных поверхностей, по которым работают детали с резиновыми уплотнениями.

Невыполнение указанных требований может привести к быстрому сносу резиновых уплотнений, а как следствие этого, к потере герметичности, снижению ресурса и т.д.

Этап подготовки рабочих поверхностей под твердое анодирование содержит обычно расточка с 2-обеспечением го класса точности и шершавости Rа = 0,63 ÷ 1,25 мкм со следующим укреплением. В данное время широкое применяют алмазное выглаживание, которое обеспечивает шершавость Rа = 0,08 ÷ 0,32 мкм.

Перед операцией твердого анодирования все детали в обязательном порядке подвергают промыванию с влиянием ультразвуковых колебаний на протяжении 5-10 мин с целью удаления шаржированных в обработанную поверхность частиц абразива. После промывания и обезжиренность детали помещают у електроліт, которая представляет собой серную кислоту концентрацией 180 ÷ 200 г/л. Анодирования выполняют при плотности тока 1,5 ÷ 2 А/дм2, напряжению 80 В, температуре электролита - 8° С на протяжении 1 часа. Единым способом обработки твердоанодованих поверхностей с целью получения шершавости Ка = 0,08 -=- 0,32 мкм есть хонінгування или доведение. При определении величины припуска для этих операций надо иметь в виду, который удалять пленку более чем наполовину не рекомендуется. Алмазное хонінгування выполняется при скорости обращения хона 40 ? 50 м/хв, скорости возвратно-поступательного движения 8-10 м/хв и давления брусков 3 кгс/см .

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.