Серьезное внимание должно быть уделено вопросам защиты деталей от загрязнений при межоперационной и межцеховому транспортированию. Эта задача решается созданием унифицированной тары, которая очищает легко от загрязнений, и созданием необходимого встаткування для полиэтиленовых пакетов, в которых транспортируют и сохраняют чистые детали.

Выбор принципиальной схемы и разработка конструкции повода с учетом необходимой частоты.

Необходимая степень чистоты повода определяется прежде всего назначением и эксплуатационными условиями. Возможность обеспечения заданной степени чистоты на протяжении всего ресурса должна быть заложена в самой конструкции.

Независимо от правильно избранной принципиальной схемы, конструкция повода, который не разрешает существующими технологическими способами обеспечить необходимую степень чистоты, не может работать безотказно. В процессе проектирования, начиная из общего компонования и кончая выпуском рабочих чертежей на сборочные единицы и детали, это требование должно быть учтено. .При проектировании особое внимание следует уделять выбору конструкционных материалов с учетом их совместимости с применяемой рабочей жидкостью.

Рядом с этим при выборе материалов должны быть учтенное и эксплуатационное условия. В случае эксплуатации повода при высоких давлениях жидкости может быть эрозия рабочих поверхностей. Целесообразно для ответственных деталей применять конструкционные материалы, которые не требуют покрытий, так как антикоррозийные покрытия при высоких давлениях рабочей жидкости также подданные эрозионному разрушению.

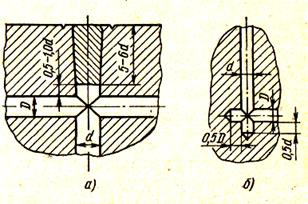

Рис.77 Конструктивное выполнение мест пересечения соединительных каналов

Для деталей из алюминиевых сплавов как покрытия, которое обеспечивает необходимую чистоту поверхностей, которые имеют контакт с' рабочей жидкостью, рекомендуется твердое сернокислое анодирование с глубиной слоя по не совмещают поверхностям, что, в пределах 5-8 мкм. У всех деталей, которые подвергают механической обработке, необходимо предусматривать тщательное удаление заусенцев и скругление всех острых кромок.

При проектировании деталей и узлов повода выбор их конструктивно-технологических характеристик следует делать с учетом обеспечения возможности применения в производстве высокоэффективных методов очищения рабочих поверхностей, а также легкий доступ к ним для проведения контроля чистоты. Наибольшие трудности в обеспечении необходимой чистоты внутренних пустот представляют собой корпусные детали, которые имеют разветвленную сеть каналов. Следует стремиться к сосредоточению, по возможности, большинства каналов с какой-нибудь одной стороны детали. Более целесообразно отдельные пустоты корпусных деталей соединять трубопроводами, очищение и контроль чистоты которых не представляют особых трудностей.

С целью ликвидации тупиков и застойных зон в системе соединительных каналов корпусных деталей необходимо предусматривать установку удлиненных заглушек (рис.77,а), а места пересечения каналов выполняют наиболее короткими тупиками (рис.77,б). Выбор типа заготовок корпусных деталей следует делать с учетом прогрессивных методов их изготовления, которые сокращают механическую обработку, особенно обработку соединительных каналов. Особое внимание следует уделять конструктивному обеспечению удаления заусенцев и скругления острых кромок.

. Наиболее чувствительными к загрязнениям есть золотниковые распределители и другие высокопрочные детали и механизмы, которые имеют малые рабочие зазоры. При проектировании подобных деталей и механизмов прежде всего необходимо обоснованно выбирать рабочий зазор. От величины зазора зависит точность изготовления деталей, которые совмещают, и разрешимая способность фильтров, обусловленная размером допустимых загрязнений в рабочей жидкости. Для сохранности стабильности размеров деталей и зазоров в широких диапазонах рабочих температур необходимо применять материалы с одинаковым коэффициентом линейного расширения, а также строго соблюдать режимы термообработки, проводить обработку аустенитных сталей холодом и старением.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.