Растачивание - это метод обработки отверстий расточными резцами. На расточных станках обрабатывают отверстия чаще всего в корпусных деталях. Главным движением являются обращения инструмента. Рух подачи может делать заготовка или инструмент.

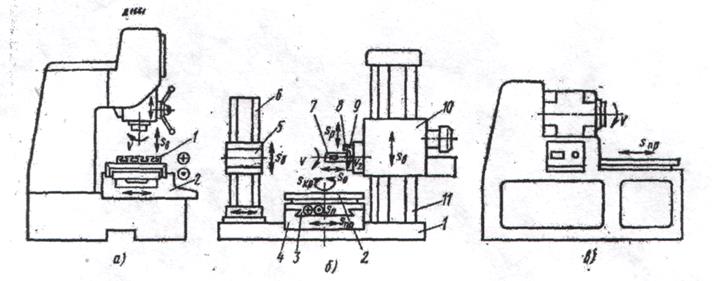

Рис. 101. Основные типы расточных станков

Расточные станки изготовляют трех типов: координатно-расточные, горизонтально-расточные и алмазно-расточные. Координатно-расточные станки бывают одностоечные (рис. 101, а) и двухстоечные. Они предназначены для обработки отверстий с высокой точностью формы, размера и взаимного расположения. Станки поставляют со специальными устройствами, которые разрешают с точностью в несколько микрометров осуществлять координатные перемещения заготовок по отношению к инструменту. Обработку на станках делают в специальных термостойких помещениях, в которых поддерживается температура 20 ± 1 °С.

Горизонтально-расточные станки (рис. 101, б) предназначенные для обработки, как правило, корпусных заготовок. Координатно-расточные и горизонтально-расточные станки применяют в индивидуальном и мелкосерийном производствах, их выпускают как с ручным, так и с программным управлением. На расточных станках из ЧПУ программируется и автоматически выполняется или весь цикл обработки, или только установка инструмента по заданным координатам и фиксация перед обработкой подвижных частей станка. На алмазно-расточных станках (рис. 101, в) обрабатывают с высокой точностью цилиндрические отверстия в корпусных заготовках небольших габаритных размеров. Обработка ведется по автоматическому цикла. Эти станки применяют в крупносерийном и массовом производствах.

Наиболее широкое распространение получили горизонтально-расточные станки. На станине 1 таких станков неподвижно закрепленная передняя стойка 11. По ее вертикальным направляющим перемещается шпиндельная бабка 10 с планшайбой 9, радиальным суппортом 8 и шпинделем 7. Заднюю стойкую 6 с опорным люнетом 5 можно устанавливать и фиксировать в нужном положении на горизонтальных направляющих станины. Стол 4 перемещается по продольным направляющим станины. В его поперечных направляющих смонтированные салазки 3, на которые установленный поворотный стол 2. Главное вращательное движение делает инструмент, установленный в шпинделе или на планшайбе - Рух подачи может делать как инструмент осевое перемещение (8о) шпинделя, радиальное перемещение радиального суппорта (8р), вертикальное перемещение (8в) шпиндельной бабки, так и заготовка - - продольное перемещение (8пр) или стола поперечное перемещение (8п) салазок. Наличие поворотного стола дает возможность обрабатывать заготовку из разных сторон без переустановки ЕЕ на столе. Опорный люнет на задней стойке необходимый для поддержки левого конца длинного расточного оправления. Корпус люнета кинематично связан с бабкой.

3. РЕЗАЛЬНЫЙ ИНСТРУМЕНТ И СХЕМЫ ОБРАБОТКИ НА РАСТОЧНЫХ СТАНКАХ

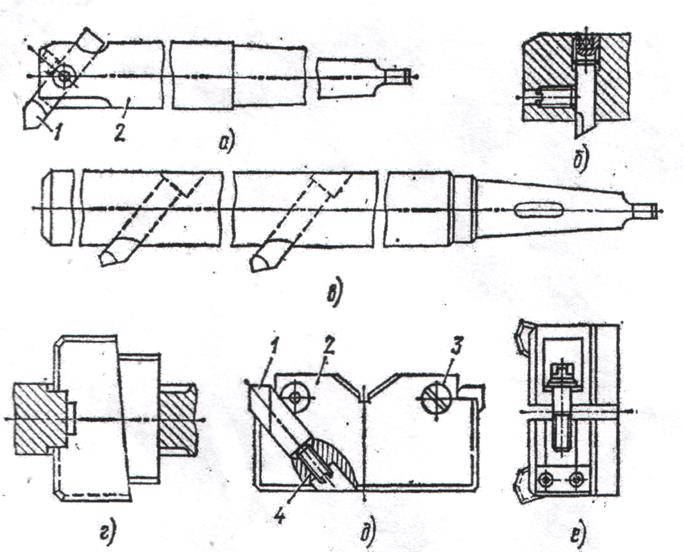

На расточных станках применяют расточные резцы, сверла, зенкера, метчики, фрезы. Более всего широко используют расточные резцы. Обработку проводят проходными, подрезными, канавочными и резьбовыми расточными резцами. Конструктивно резальный инструмент оформляют в виде стержневых резцов (с квадратным, прямоугольным и круглым поперечным перерезом державки), пластинчатых резцов (одно- и двухлезвинные ), резцовых головок и резцовых блоков. Приспособление для закрепления инструмента, который режет, делают в виде консольных, двухопорных и специальных оправлений.

Стержневой резец 1 можно устанавливать в консольном оправлении 2 (Рис. 102,а). Расположение и способ закрепления резца в оправлении выбирают с учетом формы отверстия, которое растачивается, (Рис. 102, а, б). Установку резца на заданный диаметр обработки осуществляют регулированием его вылета.

Рис. 102. Инструменты для обработки на расточных станках

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.