С целью автоматизации комплектования золотников с гильзами по рабочему зазору представляет собой интерес система активного контроля при соединенном шлифовании. Основными частями прибора для системы контроля при соединенном шлифовании есть нутромір и скоба активного контроля, объединенные в одном блоке, пневматический датчик, отсчетный пневматический прибор и электронный блок. Пневматический датчик разрешает вводить в настройку скобы активного контроля коррекцию по величине отклонения действительного размера отверстия гильзы от номинального. По мере уменьшения диаметра золотника в процессе шлифования сближаются наконечника пневмодатчика с опорной пятой нутроміра, и начинает перемещаться стрелка отсечного пневматического прибора. Когда стрелка достигнет нулевой пометки шкалы, состоится замыкание электрических контактов, расположенных внутри отсечного прибора. Электрический сигнал от контактов, усиленный электронным блоком, влияет на исполнительные органы станка и обеспечивает отвод шлифовального круга, т.е. прекращение обработки.

Станок КНН-500пдля соединенного шлифования, выполняет автоматический цикл, который составляется с быстрого подведения шлифовальной бабки, шлифование с черновой и потом чистовой подачей, вихожування и быстрого отвода. Переключение из чернового на чистовое шлифование происходит при припуске, который остался, порядка 0,1 мм. Продолжительность цикла вихожування, регулируется с помощью реле времени и может продлеваться до 3 мин. Пульт управления станка допускает выбор одного из следующих методов шлифования: врізного шлифование; врізного и продольного шлифования; продольного шлифования с постоянной подачей; продольного шлифования с пульсирующей подачей; врізного шлифование с осцилючим движением стола.

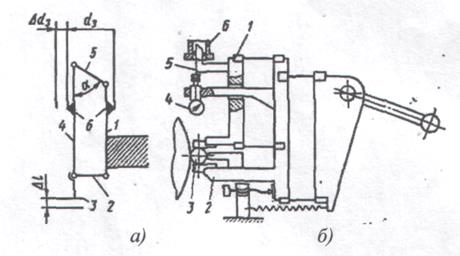

Устройство «Дельталіміт», которым оснащенный станок КНН-50, (рис. 38) состоит из измерительного прибора «Моволіміт» 1, предназначенного для активного контроля золотника, который шлифуется, диаметром 4 мм и больше, а также прибора «Інтерліміт» 4, что осуществляет измерение размера отверстия соединенной гильзы, и специального измерительно-регулирующего прибора 2, что сравнивает электрические сигналы, полученные в результате измерения.

Рис.38

Если разность сигналов отвечает заданной величине зазора в соединении, то происходит автоматическое отключение станка. Настраивание измерительных приборов выполняется с помощью эталонов. Золотник 5 устанавливают в центрах, а гильзу С, по размеру которой ведется обработка, - на измерительной позиции прибора 4.

На станке фирмы «Сіпсіппаї» золотник окончательно шлифуют также в центрах с непрерывным контролем и сравнением его размера с размером окончательно доказанного центрального отверстия гильзы, которое осуществляется пневматическим контрольно-измерительным устройством. Это устройство состоит из двух пневмокалібрів, один из которых измеряет диаметр отверстия гильзы, а другие.

- внешний диаметр рабочих поясков золотника, и дифференциального измерительного прибора с большим увеличением, которое постоянно показывает разность между этими двумя диаметрами. Пневмоголовка для измерения внешнего диаметра золотника, установленная на задней бабке станка, неперервно контролирует действительный размер во время шлифования и по достижению заданного зазора, который указан на шкале измерительного прибора, автоматически исключает станок. Таким образом, в результате автоматического цикла чернового, получистового и чистового шлифования золотник подгоняется к гильзе и достигается задан диаметральный зазор. В результате такого метода обработки прямолинейность и размер золотника витримуються с точностью до 0,25 мкм при средний квадратичной высоте микронеровностей в пределах 0,04 ?0,16 мкм. Операцию соединенного шлифования выполняют двумя методами. Первый метод применяют в том случае, когда длина золотника не превышает ширины шлифовального круга (врізне шлифование). Его используют для предотвращения конусності, что может появиться при шлифовании с продольной подачей. С целью исключения возможности искривления деталей с небольшим сечением и малой твердостью в результате давления шлифовального круга применяют очень малую подачу порядка 0,1 мкм на оборот детали. При шлифовании особенно точных деталей на этих станках применяют три разных подачи: первая - для снятия основной части припуска, вторая - тонкая и третья - сверхтонкая порядку 0,02 мкм, когда припуск составляет 2,5 мкм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.