При окончательном фрезировании пазов-каналов на внешней поверхности гильзы не должно быть отслаивания медного пласта. В пазах сверлят отверстия для соединения соответствующих каналов. Омедненную поверхность окончательно шлифуют к размеру, который обеспечивает при собирании натяжение 0,02 ÷ 0,04 мм. Тщательно промытые и очищенные детали отправляют на операцию запрессовки, которые делают в специальном приспособлении с нагреванием штока к температуре 400 ÷ 450°С

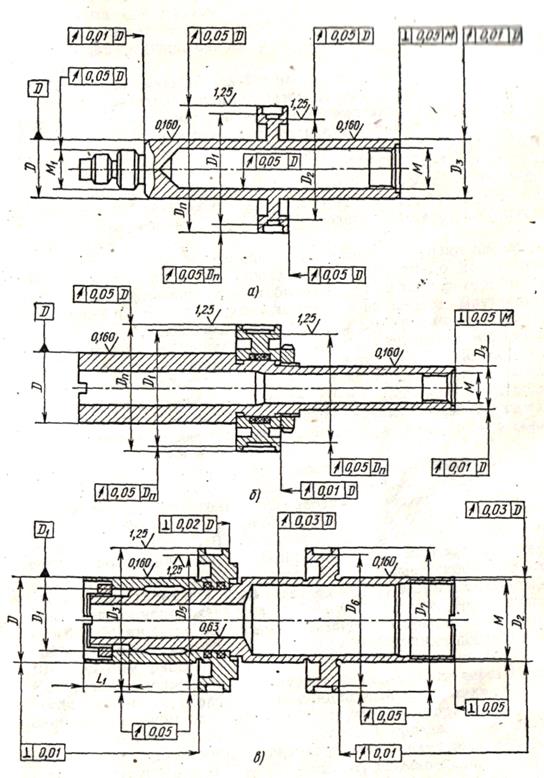

Рис.48.Конструкция поршней со штоком

Запрессованные шток и гильзу охлаждают на воздухе и потом подвергают стабилизирующему отпуску в масляной ванные при температуре 140 ± 10° С на протяжении 3 ÷ 5 часов со следующим охлаждением также на воздухе. Собранный шток проверяют на герметичность в специальном устройстве, которое обеспечивает проверку герметичности каждого паза-канала отдельно. Завершающей операцией является ультразвуковое промывание и прокачки маслом всех внутренних пустот штока для удаления грязи. Прокачки делают при разности давлений на входе и выходе 120 ÷ 130 кгс/см2 при температуре жидкости не меньше 60 + 70° С, причем каждую пустоту промывают с изменением направления подачи жидкости через 5 мин.

Тема 5.3 Обработка корпусных деталей

Корпусные детали гидроприводов очень сложные и разнообразные по конструкции. Большинство корпусных деталей являются базовыми и служат для точного взаимного ориентирования деталей и узлов, которые входят в привод, обеспечение внутренних гидравлических, механических связей и правильности функционирования и одновременно являются силовыми элементами. Трудоемкость механической обработки корпусных деталей в данное время составляет С-40% суммарной трудоемкости механообробки деталей привода.

Корпусные детали поводов, исходя из эксплуатационных требований к ним, изготовляют в основном из алюминиевых сплавов типе АЛ, ВАЛ, деформуємих алюминиевых сплавов АК4-1, АК6, с литейных и деформуємих сталей, титановых сплавов. Последние два материала обычно применяют для изготовления корпусных деталей, которые работают при высоких температурах и давлениях и в случае применения агрессивных жидкостей.

С целью повышения технологичности корпусных деталей при их проектировании учитывают следующие общие рекомендации.

1. Деталь должна иметь наиболее технологическую форму, например форму тела обращения или параллелепипеда, стороны которого могут быть использованы как базовые поверхности, а основные отверстия сконцентрированные на некоторые из них.

2. Габаритные размеры детали должны разрешать использование существующего оборудования при изготовлении.

3. Особенно точные отверстия должны быть сквозными и расположенными перпендикулярно или параллельно к основным осям детали.

4. Исходные отверстия на точных поверхностях следует располагать внутри кольцевых канавок, виточок или карманов.

5. Кольцевые канавки под уплотнение по возможности не следует делать в корпусных деталях, которые в значительной мере снизит трудоемкость механической обработки.

Корпусные детали гидравлических поводов имеют сложные системы тупиковых каналов и каналов которые пересекаются с разными диаметрами и глубиной. Точность отверстий соединительных каналов обычно не 3-превышает го и 4-го классов при шершавости стенок не более Rа = 1,25 мкм. Длинные каналы следует делать ступенчатыми, при этом "увод" осей отверстий не должен быть большим

0,2 ? 0,3 мм на длине 100 мм.

Места, сечения соединительных каналов должны иметь минимальные тупики, которые исключают накопление в них загрязнений.

Широкое применение получило соединение каналов с помощью электроэрозионной обработки. В некоторых случаях этот способ есть единственно возможным.

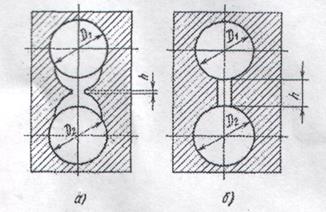

На рис. 49, а показанные технологические, а на рис. 49, бы — нетехнологические варианты соединений каналов. Во втором случае глубина прожигу в несколько раз больше, чем в первом. Большой объем металла, который снимается, при электроэрозионной обработке резко снижает производительность и приводит к появлению микротрещин, которая ухудшает качество поверхностей и снижает границу выносливости, особенно при обработке деталей из алюминиевых сплавов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.