Оборачивая барабан 10 микрометрического винта к соединению сплошной линии сетки окуляра 11 с избранной контрольной точкой на якоре, делают отсчет величины прогиба якоря на сетке окуляра и барабана 10. Цена одного деления на сетке окуляра 11 равняется 0,1 мм и отвечает полному обороту барабана 10 микрометрического винта. Цена одного деления шкалы на барабане 10 составляет 1 мкм. Десятые частицы миллиметра прогиба якоря отсчитывают по делениям сетки окуляра, а сотые и по делениям барабана. После снятия контрольного груза контрольная точка на якоре должна соединиться со сплошной линией сетки окуляра 11.

После первого измерения якорь с пружиной переворачивают в приспособлении 10 на 180° и величину прогиба определяют в этом положении под действием такого же контрольного груза. Разность прогибов в обе стороны не должна быть более 5 мкм.

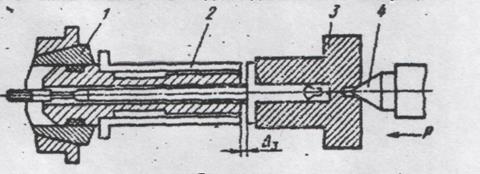

Рис. 12. Схема запрессовки пружины и заслонок.

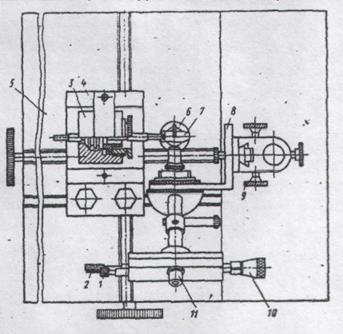

Рис. 13. Схема контроля упругих характеристик пружин

Постоянные магниты. В зависимости от силы, которая развивается, преобразователи имеют один или два постоянных магнита, изготовленные с магнитожесткого материала АНК04. Этот материал владеет большой остаточной индукцией, коэрцитивной силой и максимальной магнитной энергией. Постоянные магниты преобразователей на протяжении всего ресурса и при изменении температурного режима должны сохранять свои характеристики в заданных границах.

Заготовки постоянных магнитов изготовляют путем отливки у сухие (песчаные) формы, который обеспечивает минимальную затрату металла, необходимое качество и высокая производительность в сравнении с отливкой в землю и другие способы.

Первой операцией технологического процесса изготовления магнитов есть шлифования двух основных плоскостей к размеру h-0.2-0.08 мм с обеспечением их параллельности с точностью 0,02 мм (рис. 14). В связи с тем, что магниты склонны к образованию шлифовочных трещин вследствие их крупнозернистости , обработку делают при быстром охлаждении с применением кругов с белого електрокорунда или монокорунда средней твердости и только на бакелитовому связке. Применяют следующие режимы шлифования: Vкр= 25-50 м/с;Vдет = 12-16 м/хв и подачи Sпрод= (4-12) гг/см. ход Sпоп= 0,01 мм/см.

Центральное отверстие диаметром прожигают на електроискровых станках на мягких режимах с припуском 0,2-0,25 мм для следующего шлифования. Окончательно обработанное внутреннее отверстие является базой для шлифования в делительном приспособлении других поверхностей с обеспечением неперпендикулярности торцов Т и Т1, не более 0,05 мм. На этой же базе с помощью електроискровой обработки делают два паза радиусом R = 1,6 мм на каждом магните, что является направлением для крепежных винтов преобразователя.

Все обработанные магниты проходят контроль с целью выявления дефектов (трещин) на рабочих поверхностях. Для этой цели применяют метод цветной дефектоскопии, основанный на использовании явлений капиллярности и адсорбции некоторых жидкостей, которые владеют красивой смачиваемостью. Этот метод разрешает проявить дефекты (трещины) глубиной 0,01 мм и шириной до 0,005 мм.

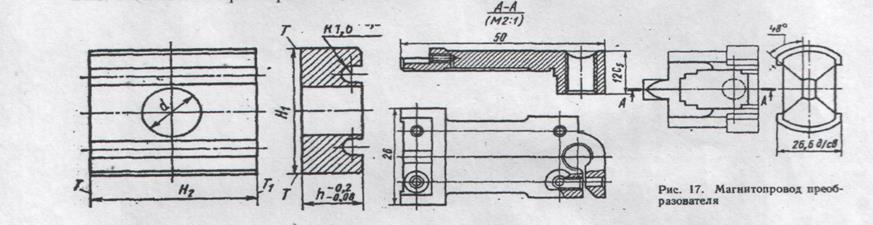

Рис.14

Рис.14

Магнитопроводи. Как заготовку применяется пруток с постоянным диаметром 38мм. Из заготовки изготовляют одновременно два магнитопровода на один преобразователь и контрольные образцы. После токарной обработки в центрах, фрезирование лисок, скосов под углом 48° деталь подвергается шлифованию по внешней поверхности со следующим притуплением острых кромок и удалением заусениц.

В таком виде заготовку отправляют на предыдущий відпал в вакууме. Контроль магнитных свойств и коэрцитивной силы делают на двух образцах от каждой партии, изготовленных из той же плавки, которые и детали. Перед термообработкой детали обезжиривают в авиационном бензине и просушивают в термостате при температуре 80-90 °С. Термообработку делают при температуре 750—800 °С на протяжении 2-4 ч. с медленным охлаждением вместе с печью к температуре 150° С. И со следующим охлаждением на воздухе.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.