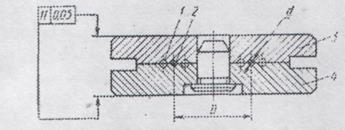

Рис.54. Одноместная пресс-форма для изготовления резиновых уплотнений.

На рис. 54 приведенная типичная конструкция одноместной пресс-формы, которая состоит из нижней 4 и верхней 3 плит. Объем рабочей пустоты 2 пресс-формы определяется с учетом коэффициента усадки резины. В пресс-форму, нагретую к температуре вулканизации, закладывают заготовку, которая при прессовании должна полностью заполнить объем изготовленной детали 2 и частично объем облойних канавок 1. Вследствие сопротивления истечению резины из пустоты 2 в ней будет создаваться необходимое давление прессования. Если этого давления не будет, то уплотнения выходят пористыми через выделение паров и газов при вулканизации. После вулканизации на уплотнительных кольцах допускается облой до 0,05 мм на сторону, который удаляют вручную специальным резцом. Применение абразивных материалов не допускается. Перед удалением облою кольцо выдерживают на воздухе не менее 6 часов.

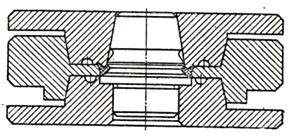

Рис. 75. Пресс-форма для изготовления резиновых уплотнений специальной формы.

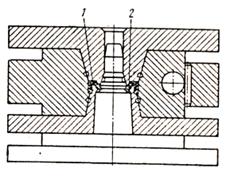

Рис. 76. Пресс-форма для изготовления армированных уплотнений.

Продолжительность и температура вулканизации имеют большое значение для качества уплотнения и зависят от марки резины, геометрических размеров уплотнения и пресс-формы. Продолжительность вулканизации состоит из времени разогрева пресс-формы после перезарядки смесью и времени выдержки при температуре вулканизации данной смеси. Давление на резиновую смесь во время вулканизации зависит от ее пластичности, объема заготовки и конфигурации детали.

Детали простой конфигурации из мягкой резиновой смеси вулканизируют при давлении 15-30 кгс/см2, а сложной конфигурации из твердых смесей 30 + 200 кгс/см2. Перед загрузкам заготовок пресс-форму нагревают к температуре вулканизации смазывают рабочие поверхности тонким пластом смазки № 12Ф.

После измерения на инструментальном микроскопе геометрических размеров манжеты вырезают тонкий пласта (не менее 1 мм поперечного переріза) из всех контрольных деталей для установления его соответствия заданным размерам при 20- или 50-кратном увеличении. При изготовлении армированной манжеты с провальцованої резины вырубают заготовку и вместе с арматурами вкладывают в пресс-форму. Перед этим арматуры обезжиривают, сушат на воздухе, на обезжиренную поверхность наносят в два пласта клей. Отпрессованную армированную манжету вместе с пресс-формой охлаждают к температуре С 40° С й без пресс-формы еще несколько часов. Зачищенную от облою манжете обдувают сжатым воздухом и подвергают контролю на отслаивание резиновой арматур.

Каждое уплотнение независимо от размеров и сложности профиля проходит контроль по внешнему виду, геометрическим размерам и имеет свою бірку с шифром детали, датой изготовления и маркой резины.

Детали пресс-формы для резиновых уплотнений обычно изготовляют с постоянные ЗОХГСА с хромированием рабочих поверхностей толщиной 0,02-0,05 мм со следующим полированием к шершавости в пределах Rа = 0,08 ÷ 0,32 мкм.

Фторопластовые защитные прокладки обычно изготовляют из фторопласта-4 точением резцом специальной формы, которая обеспечивает шершавость по всему контуру не больше Rа = 1,25 мкм. Как заготовку применяют прутки или втулки прессованного фторопласта. Изготовленные фторопластовые прокладки проходят визуальный контроль на отслаивание, наличие ворсинок, а также проверяют все геометрические размеры и шершавость по эталону. Фторопласт-4 имеет относительно высокую рабочую температуру и до 300° С защитные прокладки, изготовленные из него, не теряют форму и свойства.

Раздел 7.

ОЧИШЕННЯ ПРИВОДА ОТ ТЕХНОЛОГИЧЕСКИХ ЗАГРЯЗНЕНИЙ.

Тема 7.1. Методы очистки от технологических загрязнений.

Технологические загрязнения, их источники и особенности построения технологических процессов очищения

Высокая надежность гидроприводов, которые следят, зависит не только от правильного выбора принципиальной и конструктивной схем, но и в равной мере от загрязнений его внутренних пустот в процессе всего производственного цикла изготовления.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.