Дальше заготовку подвергают внешнему круглому шлифованию, вскрытию на две детали, и каждая деталь проходит все следующие операции, связанные со шлифованием плоскостей, торца, сверление отверстий и нарезкой резьбы. Готовые детали проходят окончательную термообработку в вакууме, при давлении 1,33 Н/м2 и температуре 800—900 °С на протяжении 2-4 ч. с медленным охлаждением вместе с печью к температуре 600°С и дальнейшим охлаждением на воздухе.

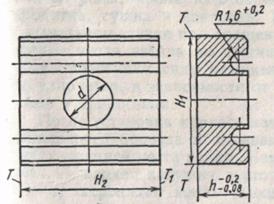

Рис. 15.Магнит преобразователя

По контрольным образцам, которые прошли вместе с деталями термообработку, определяют коэрцитивную силу, которая должна быть.Последней операцией технологического процесса является химическое никелирование магнітопроводв с толщиной слоя 0,010-0,015 мм. Изготовленные магнітопроводи сохраняют и транспортируют только в специальной таре, которая предохраняет их от ударов.

Катушка. Каркас катушки изготовляют из неметаллического материала типа АГ в специальной пресс-форме. Готовый каркас поступает на операцию наматывания. Основными параметрами, которые определяют качество наматывания катушек, есть величина омического сопротивления, число витков и электрическая прочность изоляции обмотки, отсутствие міжвиткових замыканий и обрывов. В зависимости от технических условий как обмоточный провод применяют ніхромову, константанову и медную проволоку.

Основными операциями технологического процесса изготовления катушек, кроме изготовления каркаса, есть наматывания, пропитка, сушение и контроль. Наматывание катушки делают на специальном станке при обращении каркаса с одновременным контролем числа витков по счетчику станка. Перед операцией наматывания проверяют силу натяжения провода. Натяжение провода регулируется, в зависимости от типа станка, разными тормозными устройствами.

После установки каркаса катушки на оправление станка до конца намоточного провода припаивают выводной провод со следующей изоляцией места пайки. Намотав. 1,5-2 витки выводного провода на каркас катушки в сторону, обратной направления наматывания, закрепляют концы выводного провода. При наматывании сначала заполняют пространство между витками выводного провода и щекой каркаса катушки, а потом делают наматывание на всю длину каркаса.

Готовую катушку предварительно сушат, а потом пропитывают лаком К-57 для повышения электрической и механической прочности изоляции, стойкости к влияниям атмосферы со следующим сушением.

Окончательно изготовленную катушку подвергают контролю с использованием специальных установок на отсутствие короткозамкнутих витков, определяют электрическое сопротивление и прочность изоляции.

Тема 2.3 Составление и регулирование

Составления начинают из монтажа внешней фторопластовой защитной прокладки 15 и резинового уплотнительного кольца 14 «механической пружины» и установки якоря в корпус преобразователя к полному контакту по конусным поверхностям пружины 16 и корпуса 2 (рис. 16).

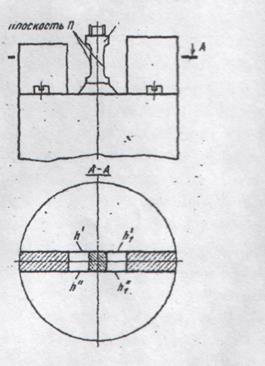

Обеспечив зазор D3= 0,5-0,7 мм за счет каблука соответствующей толщины шайбы 13 и поставив разрезную втулку 12, затягивают гайку 11 с моментом 1,3+0,2 кгс-м. Следующей операцией является контроль параллельности поверхностей заслонки. Для этого на корпус преобразователя устанавливают специальное приспособление и с помощью микроскопа проверяют размеры, как показано на рис. 18. Разность размеров h' — h'' и h'1 — h''1 должна быть не более 4 мкм. Если непараллельность плоскостей заслонки относительно оси сборочной единицы якоря больше этого значения, то, отпустив рощице 11 и возвращая сборочную единицу якоря, добиваются необходимой параллельности.

Дальше делают установку первого магніта 3, катушки 4, второго магніта 9, магнітопроводів 5 и 10 и крепление их к корпусу 2 (см. рис. 10). Все крепежные винты и болты после окончательного регулирования контрятся клеем ВК-ІМ. Собранный преобразователь подвергается намагничиванию в специальной установке.

Рис. 16.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.