Рассмотрим в качестве примера принцип работы и основных узлов вертикальных полуавтоматов мод. 1ДО282 и 1283 с восьмью шпинделями.

Рабочее пространство станка (рис. 96) включает восьми секторов-позиций.

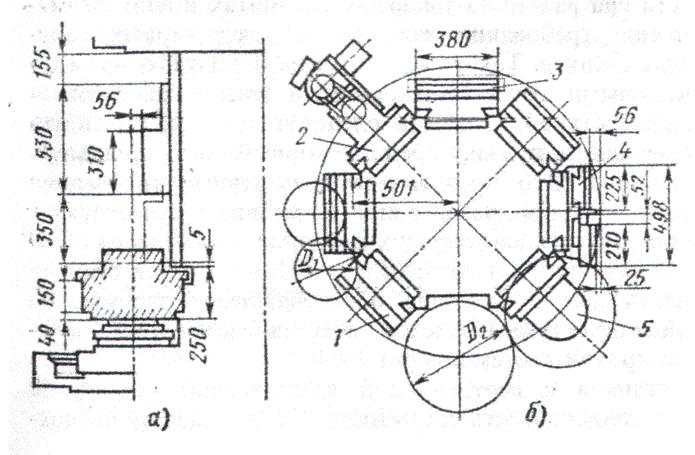

Рис. 96. Размеры зоны обработки рабочей позиции (а) и расположение суппортов на колонне (б) многошпиндельного токарного полуавтомата.

Каждую из позиций, кроме загрузочной, можно рассматривать как станок, связанный с другими управлением, базовыми деталями, общим поводом. На станке используется пять основных типов суппортов: вертикальный 1, с расточной головкой 2, универсальный 5, параллельного действия 4 и с поводом сверлильной головки 5. Кроме того, маются специальные суппорты и многошпиндельная сверлильная головка. Суппорты монтируются на направляющих колоны соответственно технологическому процессу обработки конкретной заготовки (или заготовок).

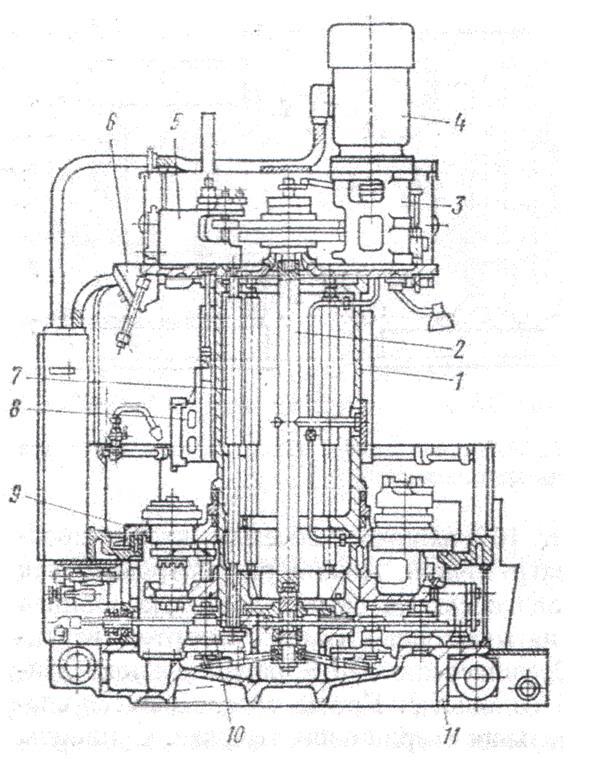

На литой колонне 1 (рис. 97) с восьмигранной верхней и конусообразный нижней частями смонтированные направляющие типа «хвост ласточки», по которым перемещаются суппорты 8. На нижний закаленной поверхности колонны центрируется поворотный шпиндельный стол 9 со шпинделями и патронами для зажима заготовок. Через пустоту колонны проходят рабочие валы 7 цепи главного повода и тяга 2 повода синхронизаторов и тормоза. На верхнем торце колонны размещенный верхний блок с редуктором 3 главные повода, электродвигателем 4, семью коробками подач 5 и командными аппаратами позиций 6.

Командный аппарат служит для управления рабочими и неженатыми ходами суппорта в автоматическом и наладочном режимах работы.

Нижний блок на чашеобразному основанию 11 содержит синхронизаторы 10. Они обеспечивают безударное соединение шпиндельной группы с главным поводом после каждого поворота шпиндельного стола, поскольку шпинделя должны иметь частоту обращения той рабочей позиции, куда они поступили.

В загрузочной позиции происходит торможение шпинделя, который завершил обработку. После разгрузки этого патрона и установки новой заготовки шпиндель растормаживается и переходит в рабочую позицию. Вертикальный суппорт имеет наиболее твердую конструкцию и используется для продольного точения, растачивание, сверление и т.п. Универсальный суппорт разрешает вести обработку последовательно с вертикальной и преклонной или поперечной подачей. Суппорт параллельного действия служит для одновременной обработки двумя группами инструментов: одной как из вертикального суппорта, другой как с. универсального, но с поперечной подачей. Суппорт с поводом сверлильной головки применяется для обработки нецентральных отверстий. Расточная головка разрешает вести обработку центральных отверстий диаметром от 20 до 100 мм.

Тема 10.2 Обработка на расточных станках. Типы и их назначение. Виды работ, установка и закрепления заготовок.

Расточные станки входят в друге (сверлильно-расточную) группу станков по классификации ЕШМС и имеют, как и сверлильные, в условной пометке типа первую цифру 2 (2615, 2657, 2А430, 2730 и т.д.). Признаками расточного станка являются расположения шпинделя (горизонтальное или вертикальное) а также те работы, для которых он предназначен. Обычно различают:

1.Универсальные горизонтально- розточивальные верстать предназначенные для обработки сложных корпусных заготовок (корпусов редукторов, шпиндельных бабок станков и т.п.) путем растачивания, сверление, зенкерования, развертывание, фрезерования, резьбонарезания, обтачивание цилиндрических и точение торцевых поверхностей. Это - - верстать единичного и мелкосерийного производства, которые отличаются высокой универсальностью. Характерным размером станков является диаметр выдвижного шпинделя: 60-70, 80-90, 100-125, 140-160 мм и т.п. Короткая сторона прямоугольного стола для установки заготовок по размеру обычно равняется десяти диаметрам выдвижного шпинделя.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.