В зоне, резания выделяется большое количество теплоты. Мелкие часткі обрабатываемого материала сгорают, или образовывают пучок искр, оплавляются.Абразивные зерна могут также совершать на заготовку важное силовое влияние. Происходит поверхностное пластическое деформирование материала, его кристаллическая решетка искажалась. Деформирующая сила вызывает сдвиг одного пласта атомов относительно другого. Вследствие пружнопластичного деформирование материала возникает клевета обработанной поверхности. Но этот эффект оказывается менее ощутимым, чем при обработке металлическим инструментом. Тепловое и силовое влияние на обработанную поверхность приводит к структурным преобразованиям, изменениям механических-физико-механических свойств поверхностных пластов материала обрабатываемой заготовки. Так образовывается дефектный поверхностный пласт детали. Для уменьшения тепловых эффектов процесс шлифования делают при густой подаче смазывающе-охлаждающих сред.

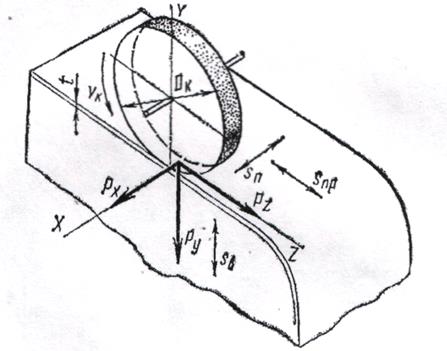

Рис. 109. Схема процесса шлифования

Для формообразования любой поверхности методом шлифования необходимо иметь четыре движений: вращательное движение круга и перемещение по координатным осям (рис. 109), что могут быть замененные вращательными движениями вокруг осей. Элементами резания является скорость резания, подача и глубина резания. Скорость резания, м/с, равняется окружной скорости периферии шлифовального круга.

Подачами являются перемещения заготовки или инструмента вдоль или вокруг координатных осей. Глубину резания 1; определяет толщина пласта материала, который срезывается за один рабочий ход. Оптимальные величины режимов резания выбираются по справочной литературе.

Силу резания, которое возникает при шлифовании, для удобства расчетов раскладывают по координатным осям на тангенциальную, радиальную и осевую составу. Силу, которая действует на круг в направлении главного движения, называют тангенциальной составляющей (Р2), силу, которая препятствует внедрению абразивных зерен в материал заготовки и направленную нормально к поверхности рьіжучого круги называют радиальной составляющей (Ру). Силу, направленную параллельно осы круга, называют осевой составляющей (Рх).

По величинам составляющих силы резания в зависимости от схемы шлифования делают расчеты мощности электродвигателя шлифовального круга, механизмов подачи, а также определяют погрешность обработки. Для некоторых схем обработки составляющая Рх = 0.

Основные типы станков

Детали машин представляют собой соединение внешних и внутренних плоских, круговых цилиндрических и круговых конических поверхностей. Наибольшее распространение получили круглошлифовальные, внутришлифовальные, плоскошлифовальные, безцентровошлифовальные, заточные, а также специализированные станки. Для всех станков главное движение резания обеспечивается обращением шлифовального круга со скоростью в. Высокоскоростное шлифование обеспечивает уменьшение шершавости поверхности и повышение стойкости шлифовального круга.

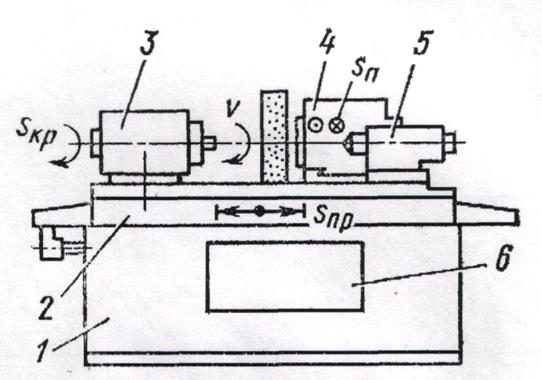

Круглошлифовальные станки (рис. 110) можно разделить на простые, универсальные и отрезные. Универсальные станки имеют поворотную переднюю и шлифовальную бабки. Каждую из бабок можно возвратить на определенный угол вокруг вертикальной оси и закрепить для следующей работы.

Рис. 110. Общий вид круглошліфувального станка: 1 --станина; 2 — стол; 3 — передняя бабка с коробкой скоростей; 4 -шлифовальная бабка; 5 — задняя бабка; бы - привод стола

Простые станки оснащены неповоротными бабками. В отрезных станках отсутствующая продольная подача стола, а процесс шлифования ведется по всей длине заготовки широким абразивным колом с поперечной подачей.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.