Этой обработке преимущественно подвергаются внутренние поверхности таких детальная, как гидроцилиндры, пушечные стволы, гильзы цилиндров двигателей внутреннего сгорания и поршневых компрессоров и т.д.

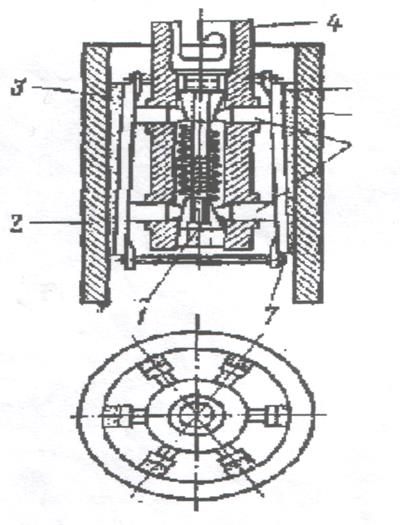

Поверхность заготовки обрабатывают мелкозернистыми абразивными брусками, которые закрепляют в хонинговальной головке - хоне, что является инструментом, который режется. Хон (рис. 115) представляет собой цилиндр 4, вдоль образующих который расположено шесть абразивных брусков 3, укрепленных на соответствующих планках 5 и соединенных попарно с радиальными стрежнями 6, что входят в соответствующие пазы головки. Внутри головки смонтированный двусторонний конический регулированный стрежень 1, с помощью которого радиальные стрежни вместе с абразивными брусками раздвигаются, регулируя диаметральный размер и компенсируя снос абразивных брусков. Абразивные бруски соединены между сбой попарно пружинами 7. Хон соединяют со шпинделем хонинговального станка шарниром.

Методом хонингования исправляют такие погрешности предыдущей обработки, как овальность, конусность, нецилиндричность и другие, если общая величина пласта, который снимается, не превосходит 0,01-0,2 мм. Погрешность же расположения оси отверстия этим методом не исправляют.

Различают предыдущее и чистовое хонінгування. Предыдущее хонінгування используют для исправления погрешностей предыдущей обработки, а чистовое - для получения малой шершавости поверхности.

Хонинговальные бруски изготовляют со злектрокорунда или карбида кремния, как правило, на керамическом связывании.

Все шире применяют алмазное хонініування, главное преимущество которого составляется в эффективном исправлении погрешностей геометрической формы обрабатываемых отверстий, а также уменьшении сноса брусков в 150-200 раз по сравнению со сносом обычных абразивных брусков.

Число брусков в хонинговальной головке должно быть кратно трем, поэтому в головке всегда можно найти три бруска, которые будут обрабатывать реальную поверхность отверстия, которое имеет погрешности формы от предыдущей обработки, и превращать ее в поверхность, близкую к круговому цилиндру. Процесс хонінгування проводят при охлаждении зоны резания. Смазывающе-охлаждающие жидкостями является керосин, смесь керосина (80-90%) и веретенного масла (20-10%), а также водно-мыльные эмульсии. Для выполнения операции хонінгування используют одно- и много шпиндель ніверстати.

Рис.115

Рис.115

5. Суперфиниширование

Обработку поверхностей методом суперфиниширования проводят в основном для того, чтобы уменьшить шершавость, которая осталась от предыдущей обработки. При этом меняется высота и вид микровыступлений. Обработанная поверхность имеет сетчатый рельеф, а каждое микровыступление скругляется. Поверхность оказывается чрезвычайно тучной, хорошо работает в контакте с другими деталями и обеспечивает более благоприятные условия взаимодействия трущихся поверхностей. Методом суперфиниширования обрабатывают плоские, цилиндрические (внешние и внутренние), конические и сферические поверхности заготовок из закаленной стали, реже из чугуна и бронзы.

Обработку поверхностей делают абразивными брусками, которые устанавливают в специальной головке. Характерным для суперфиниширования есть колебательное движение брусков одновременно с движением заготовки.

Процесс характеризуют сравнительно малые скорости резания, которые составляют 5-7 м/хв. Бруски самоустанавливаются по обрабатываемой поверхности. Припуск под суперфиниширование - около 0,01 мм на диаметр.

Важную роль при обработке играет смазывающе-охлаждающая жидкость. Масленица пленка покрывает обрабатываемую поверхность, но наиболее большие микровыступления (рис. 116, б) прорывают ее и в первую очередь срезываются абразивом. Давление брусков на выступления оказывается большим. По мере дальнейшей обработки давление снижается, так как все большее число выступлений прорывает масляную пленку. В конце концов, наступает такой момент (рис. 116, в), когда давление бруска не может разорвать пленку, она становится сплошной. Создаются условия для жидкостного трения. Процесс обработки автоматически прекращается. Как жидкость используют смесь керосина с веретенным или турбинным маслом.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.