Раздел 5

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ СИЛОВЫХ ИСПОЛНИТЕЛЬНЫХ МЕХАНИЗМОВ И КОРПУСНЫХ ДЕТАЛЕЙ

Тема 5.1 Конструктивно-технологические требования к силовым исполняющим механизмам

В конструкциях слідкуючих гидроприводов, как исполнительные механизмы применяют гидроцилиндры с возвратно-поступательным движением, а также гидромоторы. Основными исходными параметрами исполнительного устройства является сила, которая развивается, на штоке, рабочее давление в цилиндре, длина хода и скорость штока, величина силы трения.

Скорость перемещения управляемого элемента и необходимую для этого силу без учета потерь на трение, противодавление и истоки жидкости определяют по формулам:

, и

, и

где Q - затрата рабочей жидкости через гидроцилиндр; р„ - рабочая площадь поршня; р - разность давлений в пустотах цилиндра; D - диаметр поршня; dшт — диаметр штока. Величину силы трения, расчетным путем точно определить тяжело, поэтому действующее значение этого параметра в основном определяют экспериментальное на первых исследовательских образцах. Независимо от типа исполнительных механизмов и их конструкции основные технологические требования к ним следующие:

1. При выборе конфигурации и размеров деталей необходимо руководствоваться возможностью применения рациональных заготовок, получаемых литьем, штампованием, из труб, сварных конструкций и др.

2. Должен быть обеспечен доступ к поверхностям, которые имеют точные посадки, для обработки и измерения.

3. В гидроцилиндрах и корпусах, которые имеют каналы большой длины, т.е. (lk/)> 10, желательно применять каналы разных диаметров с целью снижения трудоемкости обработки и обеспечение прямолинейности оси отверстия.

4. Конструкция должна предусматривать возможность применения механизированных финишных операций (хонінгування, шлифование, доведение и т.п.) для обработки рабочих поверхностей, шершавость Rа = 0,04 -н 0,16 мкм при высокой размерной точности.

5. Конструкция должна обеспечивать рациональное расположение основных отверстий соединительных каналов и поверхностей для удобства обработки, промывание и контроля.

Тема 5.2 Обработка основных деталей (цилиндры, штоки поршней гидроцилиндров)

Основными деталями, качество изготовления которых определяют исходные параметры исполнительных механизмов возвратно-поступательного движения, есть цилиндр, поршень, шток, втулки-буксы.

Цилиндры. В зависимости от эксплуатационных условий и нагрузок как материал для цилиндров применяют сталь ЗОХГСА, алюминиевые сплавы АК6 и АК4-1. В некоторых случаях, когда это вызвано свойствами применяемой рабочей жидкости и условиями эксплуатации, как материал применяют нержавеющий стали. Однако вследствие плохой обрабатываемости широкое применение их нежелательное. Для некоторых конструкций гидроцилиндров, с учетом условий их эксплуатации, применяют постоянные 35 и 45. Шершавость рабочих поверхностей цилиндра должна быть в пределах Rа = 0,04 ÷0,16 мкм при размерной точности в 2-границах го класса, а в случае изготовления со сталей 35 и 45 - 3-го класса.

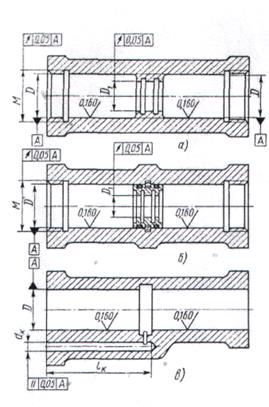

С целью выбора рациональной заготовки и снижение трудоемкости изготовления цилиндры должны иметь сквозное отверстие по всей длине, которая разрешит обработать их с одной установки. На рис. 45, а показанная нетехнологическая конструкция с внутренней перегородкой. В такой конструкции обработка основного отверстия диаметром с одной установки невозможная и возникают значительные технологические трудности в обеспечении соосности поверхностей диаметрами D1 и D и среднего диаметра резьбы М.

Рис.45 Конструктивная схема гидроцилиндров

В этом случае более технологической есть конструкция со средней втулкой (рис. 45,6), которая устанавливается при сборке. Эта конструкция разрешает обработку напрохід, но при этом появляется необходимость применения уплотнений. На рис. 45,6 показанная конструкция цилиндра с длинным каналом для подведения рабочей жидкости. Некоторые конструкции цилиндров имеют отношение l/d 40÷50. Подобные конструкции являются нетехнологическими, так как сверление таких каналов трудоемкое, а «отклонение» отверстия может привести к ослаблению стенки цилиндра. В этом случае в конструкциях должно быть предусмотрено соединение соответствующих пустот цилиндра трубопроводами.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.