На станках можно обрабатывать каждое отверстие с очень высокой точностью и обеспечивать точную расстояние между отверстиями. Необходимый для этого точный отсчет перемещений заготовки относительно инструмента осуществляют с помощью специальных оптических устройств. Они разрешают соединить ось обрабатываемого отверстия с осью шпинделя с точностью до 0,001 мм. Перед началом растачивания стол, салазки и шпиндельную бабку фиксируют, благодаря чему достигают высокой точности растачивания. В инструментальном производстве координатно-расточные станки используют также для контроля линейных размеров и разметки высокоточных заготовок.

Алмазно-расточные станки имеют высокие точности и жесткости показатели, Для них характерная обработка с высокими скоростями резания (100-1000 м/мин), малыми подачами (0,01 0,15 мм/об) и небольшими глубинами резания (0,05 - - 0,3 мм). Как инструмент используют расточные резцы, закрепленные в консольном оправлении. Часть инструмента, который режет, делают из твердого сплава, минералокерамики и алмаза. На алмазно-расточных станках обрабатывают с высокой производительностью и точностью внутренние цилиндрические и торцевые поверхности. Заготовку устанавливают на стол станка, который делает продольную подачу. Растачивание на таких станках обеспечивает высокое качество поверхности.

Тема 10.3 Обработка на фрезерных станках. Типы фрезерных станков, их конструктивные особенности. Установка и закрепления заготовок. Обработка плоскостей, пазов и фасонных поверхностей.

Фрезерование - это высокопроизводительный метод формообразования поверхностей деталей многолезвийным резальным инструментом - фрезами. Для фрезерования характерное непрерывное главное вращательное движение инструмента и поступательное движение подачи заготовки. В некоторых случаях заготовка делает круговое или винтовое движение подачи.

Типы станков и их назначение

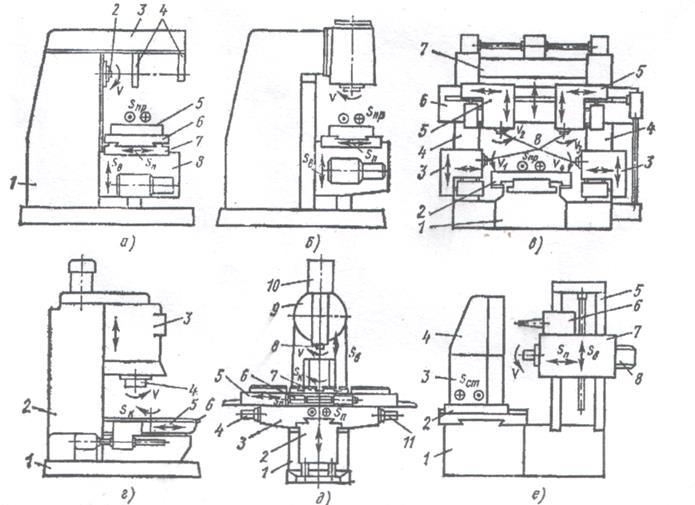

Рис.104. Основные типы фрезерных станков (стрелками показанные установочные движения частей станка)

Горизонтально (рис. 104, а) и вертикально-фрезерные (рис. 104, б) верстать, а также консольные станки относят к универсальному виду оборудования. Верстать одного типоразмера имеют много унифицированных частей, например, одинаковые столы, салазки, консоли, коробки скоростей и т.д. Станки используют для выполнения широкого круга фрезерных работ на заготовках небольших габаритных размеров и массы в индивидуальном и мелкосерийном производствах.

Продольно-фрезерные станки (рис. 104, в) бывают одно- и двухстоечные. Они предназначены для обработки больших корпусных деталей в серийном производстве.

В массовом производстве для высокопроизводительного непрерывного фрезерования заготовок небольших размеров (рычаге, кронштейны и т.д .) применяют карусельно-фрезерные (рис. 104, г) верстать. Более большие заготовки обрабатывают на барабанно-фрезерных станках. Эти типы станков широко применяют в автотракторной промышленности. Копировально-фрезерные станки (рис. 104, есть) предназначенные для получения деталей со сложными фасонными поверхностями в индивидуальном и мелкосерийном производствах. Примером таких деталей являются штампы и пресс-формы. Фрезерные станки (рис. 104, д) из ЧПУ делают на базе универсальных фрезерных станков, поэтому в них наиболее полно объединяются широкие технологические возможности универсальных станков с достоинствами автоматизированного цикла обработки.

Фрезерные станки и ЧПУ применяют в индивидуальном и мелкосерийном производствах для выполнения широкого круга работ на заготовках многих наименований.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.