Торцевая

насадная фреза кроме главной режущей кромки, 7 у зубца фрезы имеет

вспомогательную режущую кромку, 8 и переходную 9 шириной ![]() . Главный угол

. Главный угол ![]() в плане

торцевой насадной фрезы измеряют между проекцией главной кромки режущего зубца

на осевую плоскость и направлением подачи. Вспомогательный угол в плане

составляет

в плане

торцевой насадной фрезы измеряют между проекцией главной кромки режущего зубца

на осевую плоскость и направлением подачи. Вспомогательный угол в плане

составляет

5-10°. Чем он меньше, тем меньше шершавость обработанной поверхности. Переходная режущая кромка повышает прочность части режущего зубца. Главный передний и главный задний угол измеряют в плоскости, перпендикулярной проекции главной режущей кромки зубца на осевую плоскость.

Большинство типов фрез имеют плоские переднюю и заднюю поверхности. Такая форма зуба, называется острой, (рис. 106, в) простая в изготовлении и для заточения. Для фасонных фрез зубы затилуют, т.е. главную заднюю поверхность делают не плоской, а по спирали Архимеда (рис. 106, г). Благодаря этому при перетачивании форма и размеры фасонного профиля режущих кромок зубца изменяются незначительно. Кути части режущих фрез для конкретных условий обработки приведенные в справочной литературе.

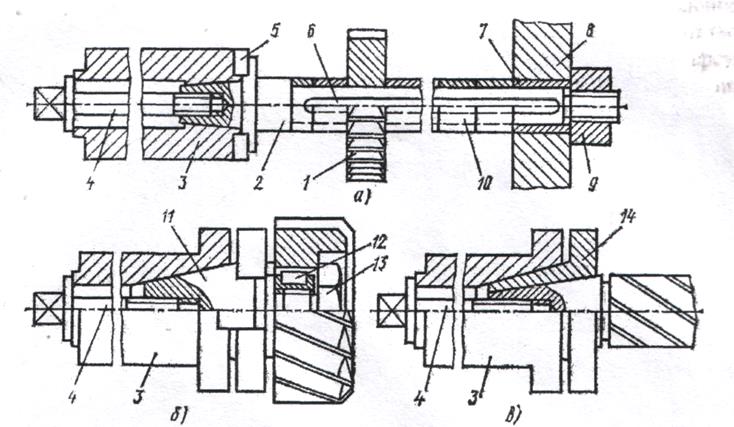

Способ закрепления фрезы на станке зависит от ее конструкции, Фрезы с осевым отверстием крепят на оправлениях и называют насадными. Фрезы, которые имеют цилиндрический или конический хвостовик, называют хвостовыми. Хвостовик служит для закрепления фрезы. Насадные фрезы (цилиндрическую, дисковую, угловую и т.д.) можно закреплять с помощью центрового оправления (рис. 107, а). Фрезу 1 закрепляют на оправлении 2, что вставляют в коническое отверстие шпинделя 3 и затягивают болтом 4. Сухари 5, что входят в пазы фланца шпинделя и оправление, удерживают ЇТ от проворачивания. Рух на фрезу передается через шпонку 6. Правый конец оправления поддерживают подшипники 7 подвеска. 8. Осевое положение фрезы на оправлении фиксируют гайкой 9 и установочными кольцами 10. Такой способ закрепления используют в основном на горизонтально-фрезерных станках. Торцу и дисковые фрезы закрепляют на конечном оправлении 11 с помощью шпонки 12 и винта 13 (рис. 107, б). Фрезы с коническим хвостовиком закрепляют непосредственно в коническом отверстии или шпинделе через переходную втулку 14 (рис. 107, в). Для закрепления фрез с цилиндрическим хвостовиком используют разные по конструкции патроны, устанавливаемые в шпинделе станка как конечные оправления.

Рис.107. Способы закрепления инструмента на фрезерных станках

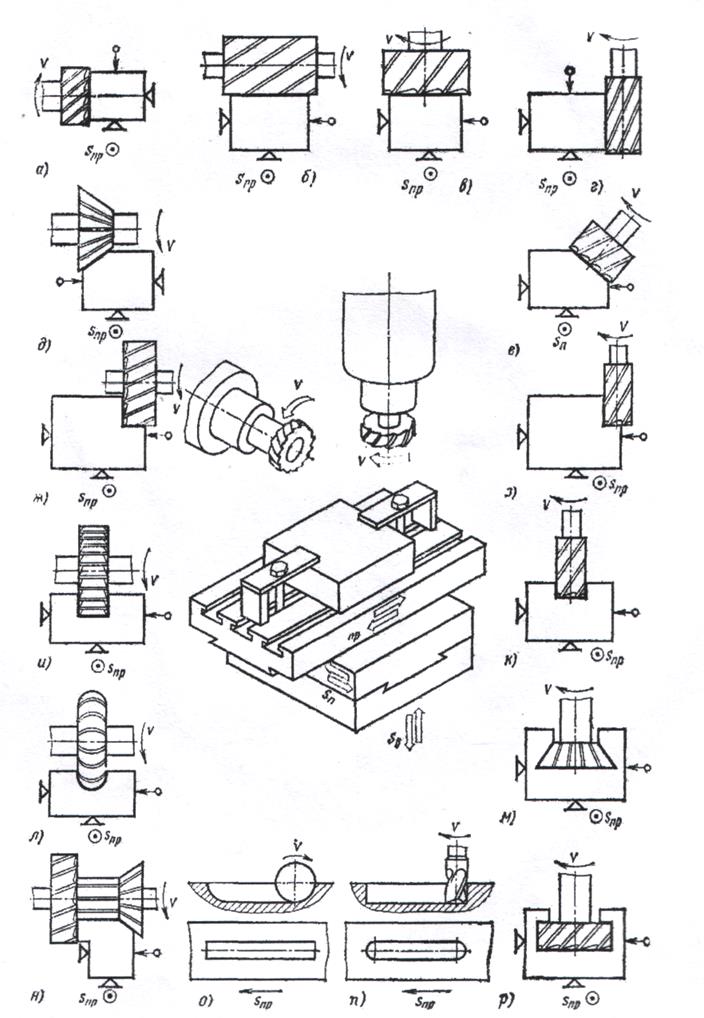

Схемы обработки заготовок на универсальных и многооперационных станках и полуавтоматах

Обработка заготовок на универсальных фрезерных станках. Скоростью резания при фрезеровании есть окружная скорость фрезы, м/мин: где Dф - диаметр фрезы, мм; n -частота обращения фрезы, об/мин.

Подачу определяют как величину перемещения обрабатываемой заготовки относительно фрезы в минуту; за время углового поворота фрезы на один зуб или за время одного оборота фрезы. Глубину резания І, мм, в общем случае определяют как расстояние между обработанной и обрабатываемой поверхностями заготовки. Ширина фрезерования характеризует ширину поверхности, которая фрезеруется за один рабочий ход.

Для обработки заготовку устанавливают и закрепляют на столе станка. При небольшом масштабе производства для этого применяют универсальные приспособления (машинные давления, прижимные планки и т.д.). При массовом производстве определенной детали ее закрепляют в специальном приспособлении.

При обработке заготовок на горизонтально-фрезерном станке, как правило, используют продольную подачу. Поперечную и вертикальную подачи используют реже. На вертикально-фрезерном станке используют продольную и поперечную подачи в зависимости от пространственного расположения обрабатываемой поверхности. Вертикальную подачу при обработке заготовок на этом станке практически не используют.

Рис.108

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.