После крепления электрод окончательно вивіряется по рабочим плоскостям индикатором с точностью 0,005 мм. Обработку проходных щелей гильз делают в специальных делительных приспособлениях, устанавливаемых в ванне станка, которые разрешают закрепить заготовку, выверить ее с необходимой точностью І возвращать на нужен угол.

Каждую щель прожигают одним электродом-инструментом в два прохода: на первом проходе щель прошивают насквозь; на втором проходе путем перемещения электрода к оси гильзы делают калибрование пришитой щели.

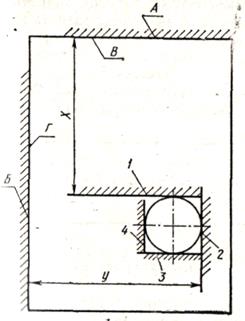

Для обеспечения расположения відтинаючих кромок в одной плоскости с точностью до 0,015 мм процесс прошивания щелей осуществляется в порядке, приведенному на рис. 35. После прошивания и калибрование щели 1 деталь возвращается на 180° в центрах приспособления и прошивается противоположные щель II со следующим калиброванием. Для прошивания следующей щели продольным перемещением стола деталь выставляется под электрод и прошивается щель III с калиброванием и т.д.

Рис. 35 Схема прожигу проходных щелей в гильзах

Обработка прямоугольных проходных щелей шлифованием и протягиванием.

В некоторых случаях, когда разрешают геометрические размеры, проходные щели гильз могут быть выполненные с применением абразивного или металлического Инструментов. Шлифовальные операции при этом делают на плоскошліфувальних станках в специальном зажимном приспособлении в призмах, устанавливаемых на магнитном столе, после предыдущего фрезирования проходных щелей.

В этом случае наиболее ответственной операцией есть окончательное чистовое шлифование, при котором снимается припуск 0,02-0,025 мм І обеспечивается расположение в одной плоскости противоположных відтинаючих кромок, с точностью 0,010- 0,015 мм.

Чистовое шлифование начинают из верхних кромок, после чего гильзы возвращают на 180° без сдвига абразивного круга и делают обработку противоположных кромок, а потом верхних и нижних відтинаючі кромки. После окончательной обработки всех проходных щелей отверстие гильзы под золотник окончательно доказывают к необходимым точности и шершавости с одновременным удалением заусенець, что образовались при шлифовальных операциях. При этом должно быть обращенное особое внимание на обеспечение сохранения острых кромок, которые отсекают, без притупления І завалов.

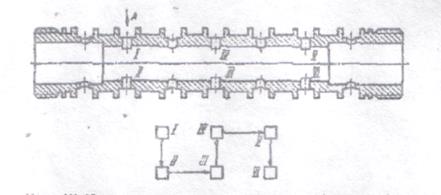

Рис.36

Тема 4.6 Окончательная обработка цилиндрических золотников

После термообработки к твердости, большей НКС 55, и обработки холодом с целью получения мартенситной структуры золотник проходит операции чистовой обработки. В связи с тем, что при следующей обработке как базу применяют конусы золотника, последние после термообработки тщательно зачищают с контролем геометрической формы. После термической обработки окончательное формообразование золотника происходит в результате шлифовальных и доводочных операций. При изготовлении золотника необходимо обеспечить правильную цилиндрическую поверхность, допустимое битье конусов относительно внешней поверхности, а также перпендикулярность отсечных рабочих кромок к оси золотника. Поэтому все следующие операции выполняют с использованием конусов как базы на круглошліфувальних станках к достижению шершавости Rа = 0,32 ÷1,25 мкм и геометрической точности внешней поверхности в пределах 0,02 +- 0,05 мм.

Перед окончательными операциями золотник подвергают старению на протяжении пор в масляной ванные при температуре и = 140 ± 10° С для выравнивания структуры и снятие внутренних напряжений. Наибольший интерес представляют операции окончательной обработки, которые включают обработку внешней поверхности и шлифование отсечных кромок золотника. Отсечные кромки золотников должны быть чистыми и острыми на всех рабочих поясках, не должны иметь трещин, заусениц, сколів, закруглений и других дефектов. Эти требования могут быть обеспечены при применении алмазных кругов, которые при оптимальных режимах шлифования и охлаждения снижают к минимуму давление и высокие температуры в зоне контакта круга с деталью и существенным образом уменьшают дефекты шлифования. Кроме того, применение алмазных кругов повышает производительность обработки отсечных кромок в сравнении с абразивным шлифованием в 1,5 ÷ 2 раза.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.