Для доводки сопла с длиной дросселирующего отверстия в пределах 13-20 гг длина притира должна быть не менее СО см, при этом конусная часть составляет пол длины. Конусную часть обычно получают электрохимическим способом. Для этого провода - притиры крепят на специальном держателе по 8-10 шт и подвергают одновременно электрохимической обработке при напряжении 10 В и силе тока 230 А. Продолжительность обработки 3 мин. (электролит—10 % раствор Массе). Руководя скорость подъема держателя с заготовками притиров из ванны, можно получить разнообразную конусность. Для получения одинаковых затратных характеристик сопла доказывают попарно. При обработке угловая скорость ш = 36,75 советов/с абразивной пастой М10 с применением керосина Т-1, что смазывает и охлаждает. Точность обработанных отверстий 0,03 мм при шершавости Rа = 0,63-5-1,25мкм.

Торцы доказывают вручную на доказательных плитах с пастой М5 или плоско-доказательных станках, установив в сепаратор.

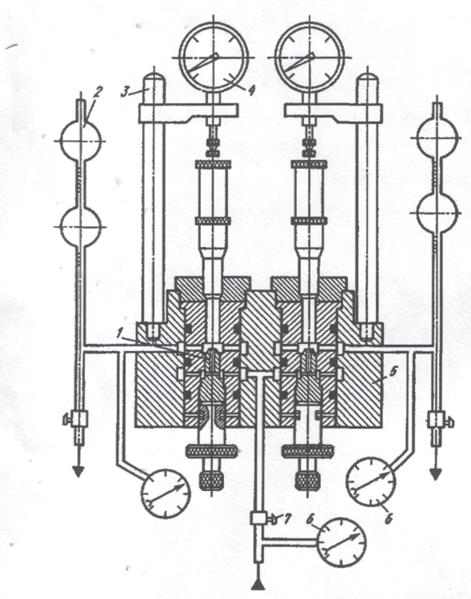

Комплектование сопл осуществляется на стенде (рис. 23).

Сопла 1 монтируют во втулках. Торцы головок микрометрических винтов имитируют собой технологические заслонки, которые соединены с микронными индикаторами 4. Перепад давления определяется по манометрам 6, а значение затраты рабочей по мерным колбам 2.

Технологические особенности обработки и комплектование по затратным характеристикам и регулирование усилителей с запрессованными соплами

Особенность процесса изготовления сопл без резьбы заключается в точной обработке внешней поверхности с целью обеспечения натяжения с корпусом в пределах 0,006- 0,012 мм за счет индивидуального комплектования или использование селективного метода. Конструктивно эти сопла более технологические, так как конфигурация

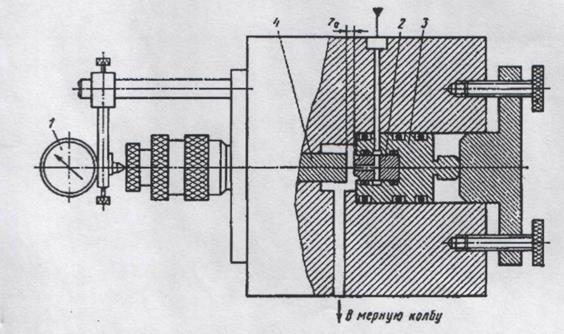

Рис. 24. Приспособление для пролития сопл внешней поверхности не имеет проточек и резьбы.

В качестве заготовки применяют обычно пруток соответствующего материала и после предыдущей токарной обработки, сверление отверстий деталь поступает на окончательную обработку внешней поверхности и торца. Эту операцию осуществляют или на прецизионных шлифовальных станках типа ЗЕ153, ЗИ10 или доводкой с использованием разрезных чугунных притирів, которые охвачують, с обеспечением точности 0,002-0,004 мм и шершавости Rа = 0, и-0,16мкм.

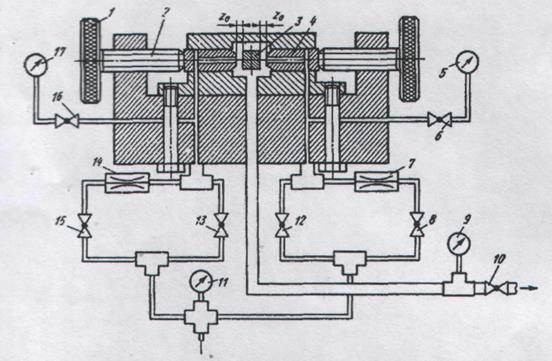

Рис. 25. Схема установки для запрессования и регулирование сопл

Определение затратных характеристик сопл без резьбы ведут так же, что и для сопл с резьбой, но с использованием другого приспособления. Схема его изображена на рис. 24.

Для определения разности давлений на торцах золотника используется приспособление, которое приведено на рис. 25.

Тема 3.3 Обработка основных деталей усилителя типа струйна трубка

Использование усилителей типа струйная трубка дает возможность непосредственно превращать электрические сигналы в гидравлические без любых подвижных элементов Основными элементами таких усилителей является струйная трубка и приемочные окна. В зависимости от конструкции повода, приемочные окна выполняют или в отдельной деталі-"приймачі" или в золотнике, что является вторым каскадом усиления.

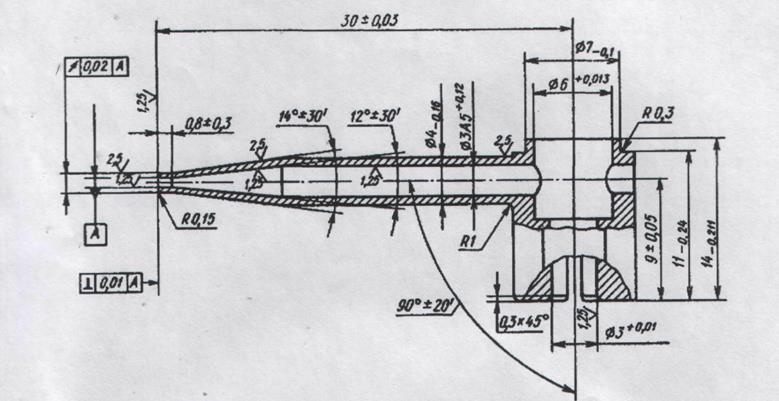

Типичная конструкция струйной трубки приведена на рис. 26.

Обычную струйную трубку изготовляют из цветных сплавов с твердостью после термообработки и старение НВ 125 с хромовокислим анодированием.

Основными конструктивными параметрами струйной трубки, визначаючими исходные характеристики повода, есть: относительные размеры исходного отверстия струйной трубки и приемочных окон; расстояние между рабочим торцом струйной трубки и плоскостью приемочных окон; расстояние между приемочными окнами; формы приемочных окон.

Для максимального использования энергии рабочей жидкости  при минимально возможном с точки зрения

изготовления расстояния между приемочными

окнами.

при минимально возможном с точки зрения

изготовления расстояния между приемочными

окнами.

В современных конструкциях струйных усилителей обычно эти параметры в зависимости от тискуробочої жидкости принимаются следующими: dстр = 0,3• *-1,2мм, dпр =0,4÷5мм при толщине перемычки между приемочными окнами 0,2-0.05÷В,3-0.05 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.