После твердого анодирования корпус проходит ряд доводочных операций с целью снятия рыхлого пласта покрытия и уменьшение шершавости с одновременным полированием фасок и закруглений во внутренних каналах корпуса.

Готовую деталь промывают на специальных промывных стендах с контролем чистоты внутренних пустот. Окончательными операциями являются установления заглушек в технологические отверстия и контроль на герметичность. Установление и зачеканку заглушек выполняют в специальных чистых помещениях во избежание загрязнения каналов. В этих же помещениях корпус подвергают испытанию на герметичность на протяжении 3 мин при давлении, которое превышает рабочий в 1,5 раза.

Раздел 6

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЙ

Тема 6.1 Технологические требования к конструкциям с уплотнениями

Надежность и ресурс гидроприводов и систем во многом определяются совершенством конструкций уплотняющих узлов и характеристиками материалов, которые применяются для этой цели. Уплотнение в конструкциях гидроприводов предназначены для предотвращения или ограничение, в пределах допустимого проникновения (истока) рабочей жидкости по зазорам между поверхностями недвижимых деталей или деталей, которые двигаются одна относительно одной.

Выбор конструкции уплотнений, материалов для них и технологии изготовления зависят от:

• вида соединений, которые уплотняются (подвижные или недвижимые);

• необходимой степени герметичности;

• рабочей жидкости и ее температур;

• ресурса и условий эксплуатации привода.

Обеспечить полную герметичность подвижных соединений практически невозможно. Так, при возвратно-поступательном движении штока некоторое количество рабочей жидкости будет переноситься им в результате существующих микронеровностей на рабочей поверхности в виде жидкостной пленки, которая переходит со временем в капле (краплеутворення). Поэтому технические требования на гидроприводы (довгоходові) на наиболее трудных режимах допускают истоки рабочей жидкости через уплотнение подвижных соединений.

Для изготовления уплотнений с высокой стойкостью к рабочим жидкостям, которые обеспечивают надежную герметичность в широком диапазоне температур и давлений и заданный ресурс, широко применяют эластичные материалы (резина). К резине, которая применена как материал для уплотнений, предъявляют следующие требования: незначительная усадка, ограниченное опухание в рабочих жидкостях и накопление остаточной деформации, сохранение эластичности при низких температурах, достаточная теплостойкость и механическая прочность.

Для поводов, которые работают в диапазоне температур - 60...+120° С, широко применяют рабочую жидкость АМГ-10 (ГОСТ 6794—53). Для изготовления уплотнений подвижных и недвижимых соединений привода, который работает на этой жидкости, применяют резину марок В-14, В-14-1, ІРП-1078, ІРП-1353. Для резины этих марок интервал рабочих температур составляет: для В-14, В-14-1 -60..+100° С, для ЕРП-1078 -50..+150° С, для ІРП-1353 -60...+150°С.

В гидросистемах летательных аппаратов, которые постоянно работают при температуре -60...+175° С і кратковременно до 210° С, применяют полісилоксанову жидкость 7-50С-3 (ВТУ НПТ 121 - 62). Для них применяют сдвоенные уплотнения из резины марок ІРП-1353таірп-1287.

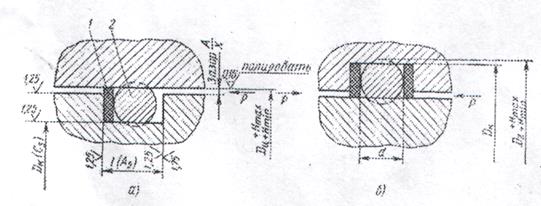

На рис. 52 приведенные типичные конструкции уплотнений с одним резиновым кольцом 2 круглые сечению, с одной (рис. 52, а) и двумя (рис. 52, б) защитными шайбами 1 из фторопласта-4, которые предотвращают выдавливание уплотнения в зазор при давлении 220 кгс/см и зазоре 0,05 + 0,08 мм.

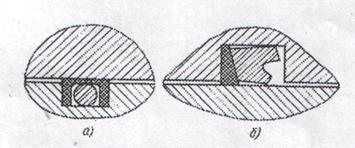

На рис. 53, а приведенная конструкция комбінованог ущільне которое представляет собой кольцо круглого сечения с П-подібною фторопластовой манжетой, которая уменьшает трение и повышает ресурс уплотнений подвижных соединений.

На рис. 53,бы данная конструкция уплотнения для подвижных соединений с возвратно-поступательным движением, которое составляется со специальной утолщенной манжеты и фторопластовой шайбы. Применение подобной конструкции уплотнений оказывает содействие образованию пленки рабочей жидкости на поверхности подвижной детали, которая приводит к повышению трудоспособности уплотняющего узла.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.