Все движения могут происходить от главного двигателя, но чаще станки имеют два или несколько двигателей для осуществления установочных перемещений, а временами и для рабочей подачи. Шпиндель получает движение от электродвигателя, через зубчатую коробку скоростей, управляемый иногда через селективное устройство.

Для повышения твердости при обдирающей обработке стол и шпиндельная бабка могут быть закреплены на соответствующих направлениях зажимами. Для точного отсчета перемещений стола и шпиндельной бабки используются оптические устройства.

Особенности работы алмазно-расточных и координатно-расточных станков. Отечественное станкостроение выпускает алмазно-расточные станки с горизонтальным и вертикальным расположениям одного или нескольких шпинделей. Верстать универсального назначения выпускаются одношпиндельными. В многошпиндельных станках горизонтального типа шпинделя могут располагаться с одной, из двух и с трех сторон заготовки. Эти станки часто выпускают с программированием автоматических циклов для точного обтачивания и растачивание точных цилиндрических, конических или фасонных поверхностей обращения с подрезанием торцов и образованием канавки (мод. 2705, 2706, 2712 и др.). Рабочая плавная подача регулируется безступенево от 10 до 500 мм/мин.

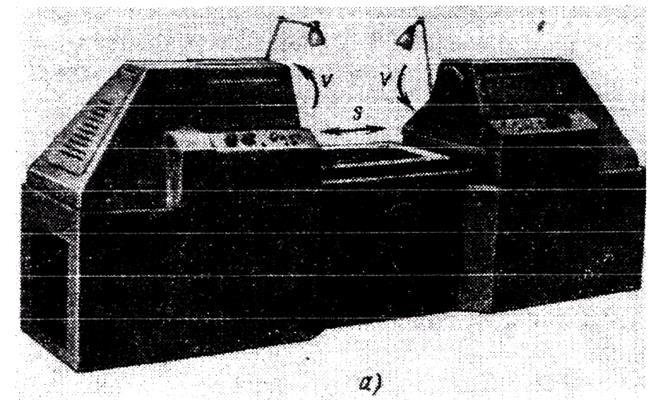

Высокое качество обработки на этих станках обеспечивается режимами, для которых характерная повышенная скорость резания, малые глубина резания и подача. В соединении с высокой твердостью несущей системы станка и плавностью подачи эти режимы разрешают окончательно обрабатывать отверстие по 7-му квалитета точности и с шершавостью поверхности к К.а = 0,08 мкм при обработке цветных сплавов и к Кх = 0,8 мкм при обработке стали и чугуна. Одновременно обеспечивается высокая точность формы и расположение поверхностей поршней, гильз, цилиндровых отверстий в блоках двигателей тракторов и автомобилей, посадочных отверстий под подшипники в корпусах компрессоров, редукторов, шпиндельных бабок и т.д. Схема работы подобных станков показана на рис. 99.

Мол.99. Алмазно-расточный станок (а), вставка с алмазным резцом

(бы, е) бор-штанта (г): 1 — крепежный винт; 2 — вставка; 3 — оправление

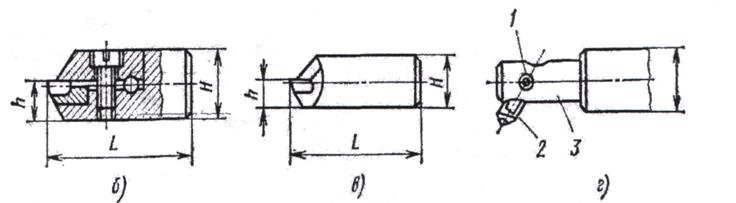

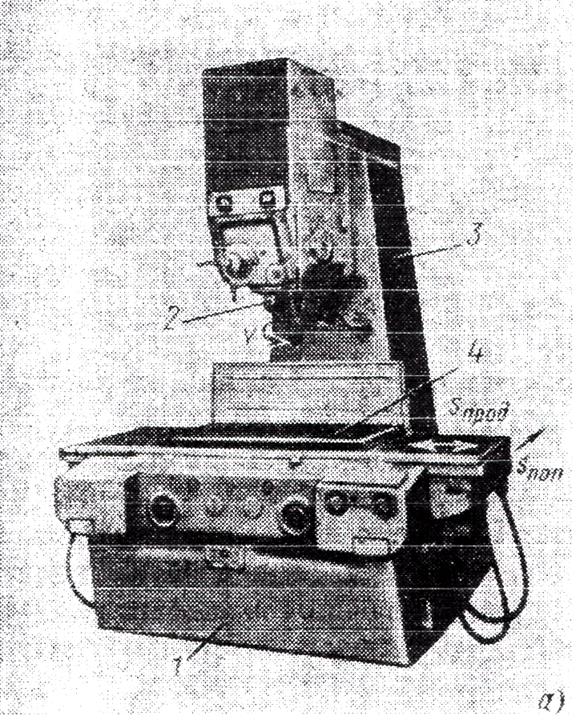

Отверстия с точным взаимным расположением параллельных осей обрабатываются на координатно-расточных станках (рис. 100, а).

Мол.100. Координатно-расточный станок (а) и пример отверстий,

обрабатываемых на координатно-расточных станках (б): 1 — станина; 2 — шпиндель; 3 -

стойка; 4 — стол

Особенностью этих станков являются устройства для точного отсчета перемещений. Различают механические, оптико-механические, оптические, оптико-электрические, электрические и пневматические измерительные устройства. Рабочий стол станка может устанавливаться по прямоугольным или по угловым (полярным) координатах.

Техника безопасности при работе на расточных станках. Источником несчастных случаев могут быть шпиндель и планшайба станка, которые оборачиваются с повышенной скоростью, а также осевое перемещение шпинделя при холостых движениях. Значительную опасность также представляет стружка, которая вылетает из зоны резания. Надежное закрепление заготовки, наличие ограждения заднего конца шпинделя, противовесов шпиндельной бабки и планшайбы является непременным условием безопасной работы на расточных станках. Заниженные участки пола, ямы, порожки также должны быть огороженные. Места проходов у станка должны находиться вне его рабочей зоны. Механизированное выдвижение резцов в борштангах также повышает безопасность работы. Дистанционное управление должно обеспечивать остановку станка из любой позиции, в которой может находиться рабочий. Кроме средств личной защиты (очки, щитки), следует устанавливать щиты поперек возможных траекторий полета стружки.

Известную опасность представляют транспортируем заготовки. Здесь должно быть обеспеченное надежное стропления груза.

2. ТИПЫ РАСТОЧНЫХ СТАНКОВ И ИХ НАЗНАЧЕНИЕ

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.