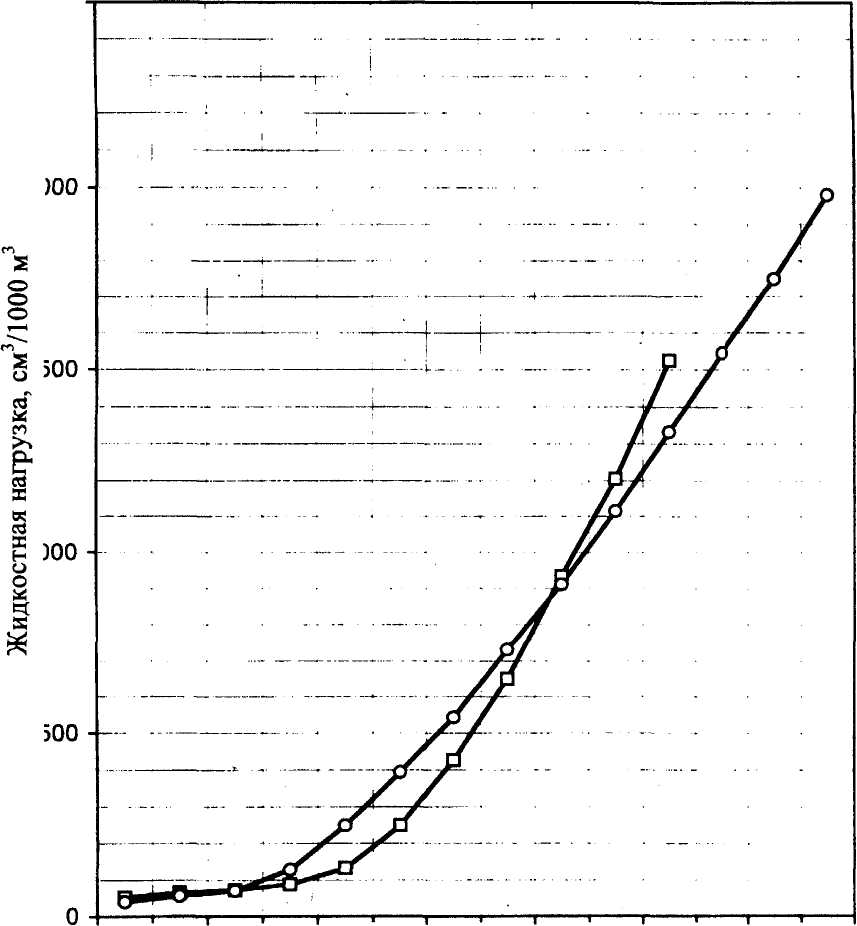

В связи с большой жадкостной нагрузкой на фипьтрующую секцию абсорберов была проведена модернизация абсорбера А-201 № 5, заключающаяся в следующем: на 5-й массообменной тарелке во всех контактных элементах ГПР 340.00.000 заглушено по одному рециркуляционному отверстию и демонтирована переливная планка. Это позволило уменьшить жидкостную нагрузку на фильтр-патроны.

В целях определения эффективности работы модернизированного абсорбера в зависимости от количества подаваемого РТЭ-Га проведено его обследование при подаче гликоля на 5-ю массо-обменную тарелку. В результате обследования установлено, что

131

2500

300

|

350 |

400

Расход газа через аппарат, тыс.м /ч.

Рис. 1. Зависимость выноса ТЭГа на тарелку

фильтр-патронов абсорберов А-201 № 1 и 5

от производительности УКПГ

|

|

- вынос ТЭГа на тарелку фильр-патрона А-201 № 1

- вынос ТЭГа на тарелку фильр-патрона А-201 № 5

132

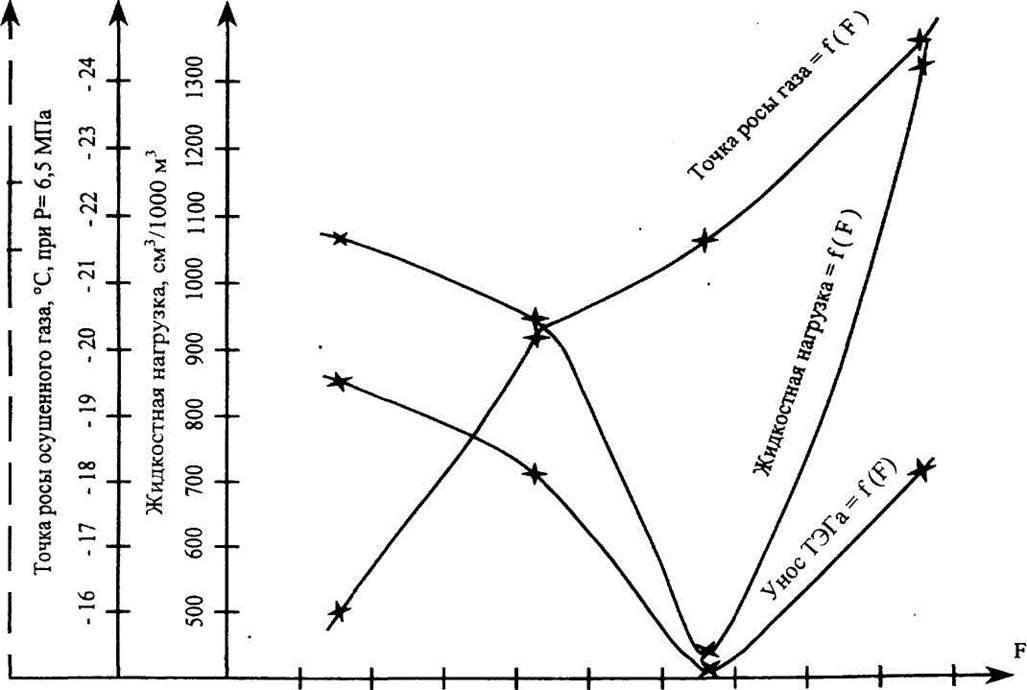

требуемая глубина осушки газа (-20 °С при Р=4,0 МПа) достигается уже при подаче РТЭГа 1340 кг/ч (3,4-3,7 кг/1000 м3), но при этом жидкостная нагрузка на фильтрующую секцию составляет 940-960 см3/1000 м3, при увеличении подачи регенерированного гликоля до 1570 кг/ч (4-4,1 кг/1000 м3) жидкостная нагрузка на фильтр-патроны снижается вдвое (430-480 см3/1000 м3), а температура точки росы снижается до -21,5 °С. При дальнейшем увеличении подачи РТЭГа жидкостная нагрузка возрастает до 1300 см3/1000 м3 и более. Расход газа через аппарат составлял 385-390 тыс.мэ/ч.

По результатам обследования построены графики зависимости температуры точки росы газа, уноса ТЭГа с газом и жидкостной нагрузки на фильтрующую секцию абсорбера от количества подаваемого ТЭГа на 5-ю массообменную тарелку (рис. 2). На графике виден узкий диапазон количества подачи гликоля для эффективной работы абсорбера при расходе газа 385-390 тыс.м3/ч. Такая тенденция изменения жидкостной нагрузки наблюдается только на одном из семи абсорберов. Вероятно, причиной этому послужила проведенная на нем модернизация. Исследования работы абсорберов в этом направлении дают возможность оптимально настраивать их на эффективную работу.

Для сопоставления результатов замера температуры точки росы осушенного газа отбирались пробы РТЭГа, НТЭГа и ТЭГа с фильтрующей тарелки. Исходя из полученных результатов лабораторного анализа проб ТЭГа с фильтрющей тарелки (по его концентрации), по методике ТюменНИИГипрогаза расчетным путем была определена температура точки росы осушенного газа при равновесии с раствором ТЭГа с фильтрующей секции. При сравнении этих результатов с результатами замера температуры точки росы, полученных на приборе "Харьков-1М", расхождения составили 1,5-1,8 °С (рис. 3). Такое расхождение в результатах может объясняться наличием метанола в осушенном газе, который не учитывался при расчете в силу сложности вычислений. Таким образом, можно утверждать о состоятельности теоретического метода определения температуры точки росы осушенного газа при равновесии с раствором НТЭГа с фильтрующей секции. Однако этот метод применим только при условии подачи РТЭГа на 5-ю массообменную тарелку.

133

|

11 - - |

|

10 - - |

|

7 " " |

|

6 -" |

|

5 " " |

|

4 - - |

|

з -- |

|

2 - - |

U)

U)

о о о С 9

я о о х

(Я

ас х з*

CQ

1000 1100 1200 1300 1400 1500 1600 1700 1800 1900

Подача ТЭГа в абсорбер, кг/ч

Рис. 2. Зависимости температуры точки росы газа, уноса ТЭГа с газом и

жидкостной нагрузки на фильтрующую секцию абсорбера А-201 № 5

от количества подаваемого ТЭГа на 5-ю массообменную тарелку

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.