А - разрядки и зарядки холодильных агрегатов;

Б - разборки, сборки и испытаний холодильных агрегатов;

В - ремонта фильтров осушителей, приборов автоматики и запорной арматуры.

Основные работы по механической обработке, сварке и пайке выполняются в специализированных отделениях вагонного депо, а ремонт электрических машин, аппаратов и устройств – в соответствующих отделениях участка по ремонту электрооборудования.

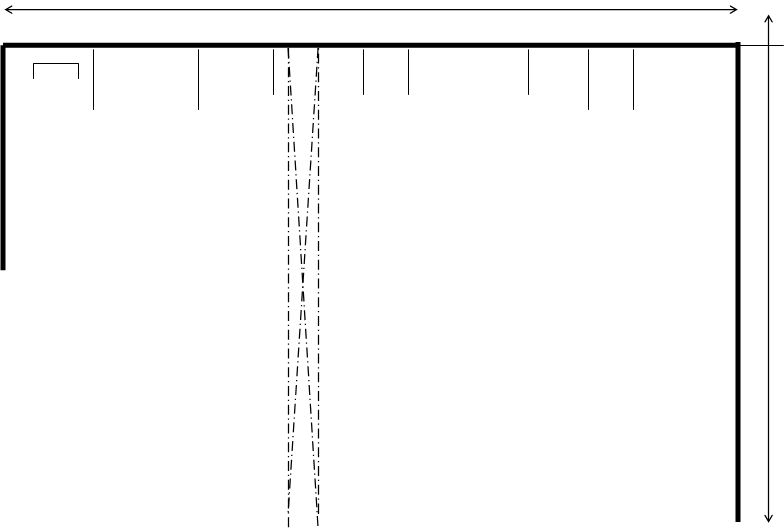

Типовая планировка отделения по ремонту холодильного оборудования

представлена на рис.1.20, а его технологическое оборудование и оснастка – в таблице 1.21.

![]()

![]() 12

12

|

![]()

![]()

![]()

![]()

![]() 11 9

8 7

8 5

11 9

8 7

8 5

![]()

![]() 10

3

10

3

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() А

Б

А

Б

12 14 15 14 16

![]()

![]()

![]() 13 2

13 2

![]() 18 17

10

18 17

10

![]()

![]()

![]() 23

21

23

21

![]()

![]()

![]() В

В

![]()

![]() 18

22

18

22

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 1 9 9 20 21

1 9 9 20 21

Рис.1.20 – Типовая планировка отделения по ремонту

холодильного оборудования

Таблица 1.21 Технологическое оборудование и оснастка отделения

по ремонту холодильного оборудования

|

№ поз. Наименование

1 Стенд для откачки хладона

2 Заточной станок

3 Настольный сверлильный станок

4 Силовой щит

5 Притирочный стол

6 Универсальный слесарный верстак

7 Станок для притирки клапанных плит

8 Универсальный верстак с вакуумной печью для ремонта фильтров-

осушителей

9 Подставка для баллонов с фреоном

10 Ванна для опрессовки холодильных агрегатов и компрессоров

11 Ультразвуковой генератор

12 Ультразвуковая ванна

13 Универсальный стенд для проверки приборов автоматики

14 Кантователь для разборки и сборки компрессоров

15 Слесарный верстак для ремонта компрессоров

16 Стенд-верстак для испытания агрегатов охладителя питьевой воды

17 Стенд-верстак для ремонта и испытания холодильных агрегатов охлаждения

вагона-ресторана

18 Стенд «Газовое кольцо» для испытания компрессоров

19 Сушильный шкаф с вакуумным насосом для сушки холодильных агрегатов и

компрессоров

20 Стенд для зарядки хладоном холодильных агрегатов и компрессоров

21

![]() Стеллаж для готовой продукции

Стеллаж для готовой продукции

22 Пирамида для баллонов с хладоном и азотом

23 Кран – балка грузоподьемностью 1т.

![]()

2.7 Отделение комплексной проверки электрооборудования

и прочности изоляции

Электрооборудование пассажирского вагона после ремонта нуждается в испытаниях и монтаже отдельных узлов, а также измерения сопротивления изоляции и проверки её на электрическую прочность (см. табл.1.22).

После приемки электрооборудование вагона испытывают и проверяют на функционирование, в ходе которых проверяется функциональная работоспособность при номинальных и граничных условиях, а также – электрическая прочность изоляции, тепловые режимы отдельных узлов и контроль уставок защит и устройств системной автоматики.

Таблица 1.22 Перечень операций по комплексной приемке электрооборудования вагона после деповского ремонта

|

Наименование операции Методика проведения

![]() 1

2

1

2

1) Э л е к т р о о б о р у д о в а н и е д о 1000 В

2.4 ![]() Приемка Внешний

осмотр, проверка качества оконцевания, маркировки,

Приемка Внешний

осмотр, проверка качества оконцевания, маркировки,

электропроводки крепления к клеммным рейкам, а также состояние изоляции

токоведущих жил проводов и кабельных изделий.

Замер сопротивления изоляции производится в течение 60 с. с

фиксацией значений через 15 и 60 с. (R15 и R60), которые

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.