Исходя из изложенного, считается целесообразным осушку газа вести до низких точек росы с несколькими вводами регенерированного раствора (рис. 24). На нижней секции допускается большее значение АХ, на верхней — относительно меньшее. Показатели процесса осушки газа с двумя вводами раствора ДЭГа приведены в табл. 43.

Т а б л и ц а 43

Сопоставление показателей одноступенчатого и двухступенчатого процессов осушки газа

|

Показатели |

Двухступенчатый процесс |

Одноступенчатый процесс |

|

|

I |

II |

||

|

Влагосодержание газа, кг/1000 м3: до осушки после осушки Точка росы газа, =С: ii а входе на выходе Концентрация ДЭГа в растворе, %: на входе, Х\ на выходе, Х2 <УД£лЬнЫн раСХОд jjci cHcjjHpuoaHHwi и раствора ДЭГа, кг/1000 мя |

0,560 0,064 20 —13 99,5 99,5 1 1 ОЛ 1 1 , ит |

0,064 0,020 —13 —28 99,5 98,0 О 07 |

0,056 0,020 —28 99,3 97,0 on az. |

На нижней секции из-за недостаточности числа теоретических ступеней контакта не достигается равновесная точка росы газа. Досушку газа ведут на верхней секции абсорбера. При этом суммарное количество циркулирующего раствора ДЭГа составляет 14,7 кг/1000 м3, что в 1,4 раза меньше, чем при одноступенчатом вводе гликоля.

Следует отметить, что процесс осушки с двухступенчатым вводом абсорбента особенно эффективен при наличии в газе минерализованной капельной воды и других примесей, загрязняющих поглотитель. При этом целесообразно насыщенный раствор с первой ступени осушки регенерировать отдельно и тем самым избежать загрязнения всего количества абсорбента.

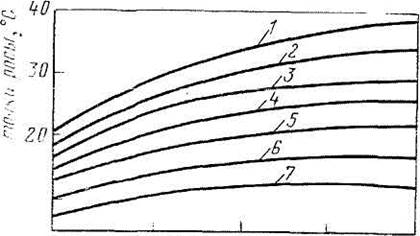

При расчете удельного расхода гликолей можно пользоваться также графиками рис. 25. Как правило, удельный расход гликолей устанавливается в порядке 0,02—0,04 м3 на 1 кг извлекаемой влаги.

Выбор оборудования блока осушки газа. Основные аппараты олока осушки — аосорбер и входной сепаратор. Эффективность

7*

99

Рис. 25. Зависимость снижения точки росы газа от удельного расхода при массовом содержании раствора ДЭГа, %:

Рис. 25. Зависимость снижения точки росы газа от удельного расхода при массовом содержании раствора ДЭГа, %:

/ — 99,95; 2 — 99,5; 3 — 99; 4 — 98,5; 5 — 98;

|

? W |

6 — 97: 7 — 96

ОМ 0,04 0,08 0,1/8 0,10 Ус1апьный рас код гликоля, м3/кг

работы установок осушки зависит от совершенства этих аппаратов так же, как и от вышеперечисленных параметров.

Плохая работа входного сепаратора может привести к попаданию в абсорбер жидких углеводородов и капельной влаги, которая может содержать минеральные соли и механические примеси.

Унос воды с газом после сепаратора приводит к разбавлению раствора гликоля. Это, в свою очередь, повышает расход тепла в блоке регенерации и снижает депрессию по точке росы, т. е. ухудшает качество газа.

При уносе жидких углеводородов из входного сепаратора происходит интенсивное вспенивание осушителя и, как следствие, повышаются его потери и увеличивается перепад давления в абсорбере. Одновременно снижается депрессия по точке росы осушаемого газа.

При значительном накоплении тяжелых углеводородов в гликоле возможно образование двухфазной системы в виде эмульсии с последующим осаждением части углеводородов на поверхности жаровых труб с образованием пленки.

Этот процесс вызывает закоксование стенок, в результате чего их поверхность становится неровной и в низких местах могут скапливаться гликоль и углеводороды, которые под действием высоких температур разлагаются. Образующиеся кислоты могут вызывать коррозию. Особенно серьезные осложнения вызывает углерод, образующийся при разложении тяжелых углеводородов, который быстро накапливается в жаровых трубах и создает на их поверхности пленки. С увеличением толщины пленки температура стенок повышается, что нередко вызывает образование трещин.

Шлам, образующийся из продуктов разложения гликоля и тяжелых углеводородов, может забивать тарелки и теплообменники. Кроме того, наличие шлама в растворе приводит к эрозии деталей насоса, арматуры и регуляторов, требуется также частая замена фильтрующих элементов. Интенсивность теплопередачи в жаровых трубах не должна превышать 80 МДж/м2.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.