К наиболее эффективным способам повышения герметичности можно отнести сварку соединений обсадных труб. Применяют несколько типов сварных соединений: раструбное (рис. VIII.5, а), двухраструбное (рис. VIII.5, б), муфтовое (рис. VIII.5, в), встык (рис. VIII.5, г),ниппель-раструбное (рис. VIII.5, д), двухраструбное с центрирующим кольцом (рис. VIII.5, е).Одно из преимуществ соединений, показанных на рис. VIII.5, а, в, д, е— легкость центрирования концов труб при сварке. Гораздо сложнее центрировать концы труб при двухраструбном и стыковом соединениях.

Прочность при растяжении раструбного и муфтового сварных соединений примерно одинакова, а двухраструбного — несколько выше прочности стандартного резьбового соединения с конической резьбой треугольного профиля. Прочность стыкосварочного соединения близка к прочности тела трубы.

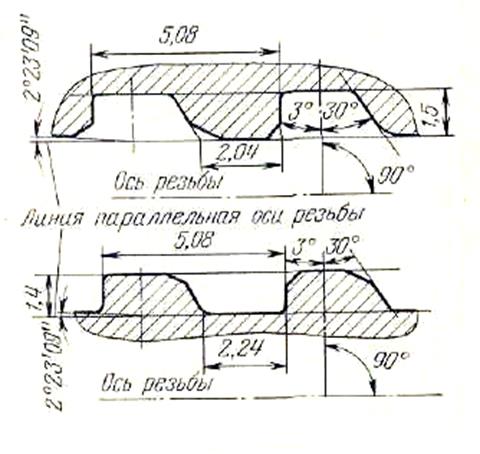

Рис.Соединение цеидальной резьбой

Рис. Соединение обсадных безмуфтовых труб ОГ-1м

Существенный недостаток стыкосварного и двухраструбного соединений —образование грата на внутренней поверхности вследствие затекания расплавленного металла при сварке^ и соответственно уменьшение внутреннего диаметра обсадной колонны. Этот недостаток устранен в соединениях, показанных на рис. д, е.

Рис. Сварные соединения обсадных труб

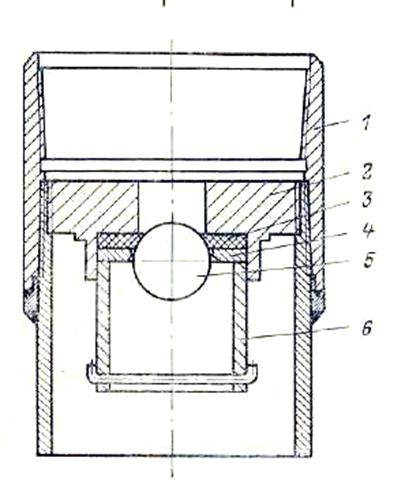

Рис1. Шаровой обратный клапан

Наибольшее распространение в бурении получили двухраструбные с центрирующим кольцом и ниппель-раструбные сварные соединения.

Трубы сваривают непосредственно над устьем скважины. Для этого применяют полуавтоматы и автоматы электродуговой сварки института им. Е. О. Патона. Сварка ведется в защитной среде и без лес. Электродуговым способом сваривают обсадные трубы группы прочности Д, изготовляемые из углеродистых сталей, а также трубы более высоких групп прочности, если они изготовлены из хорошо свариваемых сталей. Контактной сваркой с помощью автоматов соединяют трубы любой группы прочности.

Сварка осуществляется путем нагрева концов труб до пластического состояния и осевого сдавливания их по торцам. Прочность шва равна прочности тела трубы. Этот способ имеет и недостатки: при сдавливании концов труб на внутренней поверхности образуется грат; установки для контактной сварки более громоздки, чем для дуговой сварки.

После бурения ствола стенки скважины могут иметь неровности, выступы, резкие искривления. При спуске колонны нижняя труба может задевать или упираться в выступы на стенках. Если скорость спуска достаточная, при внезапной посадке торца трубы на выступ в стенке может произойти авария. Для ликвидации непредвиденных осложнений и облегчения спуска обсадной колонны в нижнем конце ее размещают специальный башмак, который снизу имеет чугунную, дюралюминиевую или бетонную направляющую пробку обтекаемой формьь Башмак — это стальной патрубок длиной 30—50 см с толщиной стенки около 15 мм. Направляющая пробка имеет внутренний канал для прохода жидкости.

При спуске обсадной колонны отверстие в направляющей пробке часто забивается частицами пород и глинистой коркой, сорванной со стенок скважины, что затрудняет восстановление циркуляции промывочной жидкости. Поэтому над башмаком размещают башмачный патрубок—-отрезок толстостенной трубы длиной 1,5—2 м, в котором по спиральной линии размещены отверстия для прохода жидкости. На верхний конец первой трубы навинчивают обратный клапан (рис.1).

Применяются тарельчатые и шаровые обратные клапаны; шаровой более герметичный. Сверху к клапану крепят вторую трубу. Между второй и третьей трубами устанавливают удлиненную муфту и в ней крепят упорное кольцо (стоп-кольцо), если функции этого кольца не может выполнить обратный клапан. При спуске колонны нижние пять—десять муфт привариваются к трубам прерывистым швом, чтобы исключить возможность отвинчивания их.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.