головка грунтоноски безотказно захватывается шлипсом.

При эксплуатации турбобура на буровой необходимо периодически осматривать его с целью установления и поддержания работоспособности. Турбобур считается годным к последующей работе, если:

осевой люфт турбобура не превышает заданных величин;

запуск турбобура происходит при давлении, не превышающем первоначального при опробовании;

все резьбовые соединения турбобура герметичны;

натяги в резьбовых соединениях ниппеля и соединительного переводника с корпусом (цилиндрическая резьба) не изменились; допускается уменьшение натяга (т. е. подкрепление резьбового соединения) до 5 мм;

присоединительная резьба вала в удовлетворительном состоянии (отсутствуют задиры, следы промытости, забоины на торцах и т. д.).

При увеличении осевого люфта до размера, более указанного, пропусках в резьбовых соединениях, повышении пускового давления и других неполадках турбобур отправляют на ремонт.

При работе с перепускным клапаном его также необходимо периодически осматривать. При его осмотре проверяют:

состояние резьбовых соединений секций клапана и присоединительных резьб клапанной приставки (отсутствие задиров, забоин на торцах, следов промытости);

состояние резинового манжета хвостовика клапана (отсутствие расслоения, отставания от металла и других следов нарушения резинового уплотнения);

редуцирующую способность клапана (перепад давления па клапане должен соответствовать заданному).

При обнаружении дефектов в отдельных секциях клапана их следует заменить. При уменьшении перепада давления относительно заданного следует добавить секцию или перекомплектовать клапан таким образом, чтобы восстановить перепад давления.

При эксплуатации турбобура на буровой могут возникнуть неполадки в его работе, тогда надо правильно установить причину ненормальной работы турбобура и своевременно принять необходимые меры.

Турбобуры ремонтируют в турбинных цехах. Ремонт их может состоять из следующих работ: полной разборки турбобура; отбраковки и комплектации сменных деталей; замены изношенных деталей; проверки прямолинейности вала и корпуса; проверки резьб и их ремонта; сборки турбобура; обкатки турбобура на стенде.

При ремонте турбобуров применяют новые детали, поставляемые в комплекте запасных частей, а также детали, прошедшие ремонт в механических мастерских. Качество сборки зависит от правильной комплектации, замены и отбраковки изношенных деталей.

2.10.НАКЛОННО НАПРАВЛЕННОЕ БУРЕНИЕ

Бурение любой скважины ведется при постоянном контроле за ее положением в пространстве, поэтому от одного интервала к другому замеряют: зенитный угол а — угол между осью скважины и вертикалью; азимутальный угол 0 — угол в горизонтальной плоскости между плоскостью искривления скважины и заранее выбранным направлением.

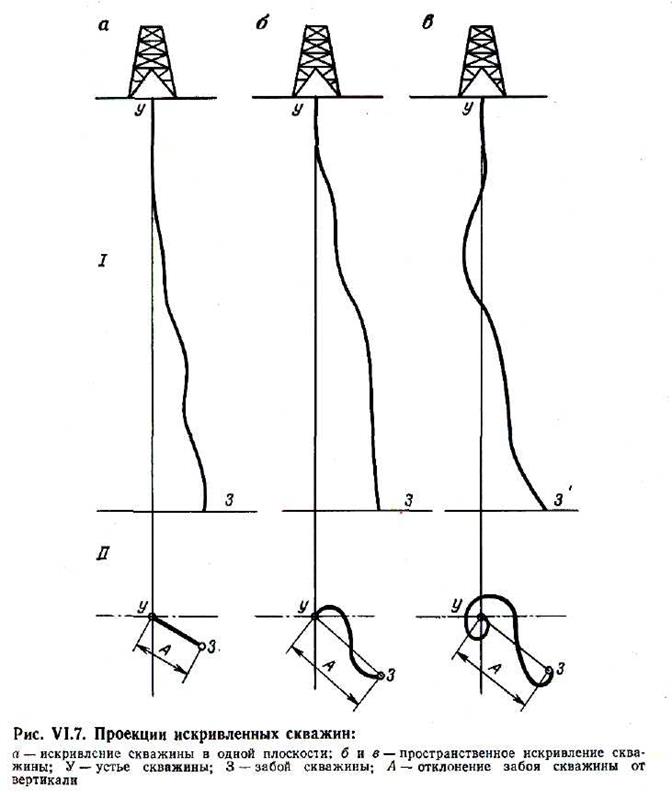

Искривление может быть плоским (рис. а) и пространственным (рис. бив). В первом случае с увеличением глубины скважины азимутальный угол не изменяется, а во втором — постоянно меняет свое значение. Используя величины а и 6, замеренные в начале и конце каждого интервала, строят проекции оси скважины на вертикальную (рис. /) и горизонтальную (рис. //) плоскости, при совместном рассмотрении которых судят о пространственном положении оси скважины.

Проекция оси скважины на вертикальную плоскость называется профилем скважины, а на горизонтальную — планом.

Причины и последствия искривления

Причины, способствующие искривлению, условно делят на три категории: геологические, технические и технологические.

К геологическим можно отнести: слоистость, трещиноватость, сланцеватость горных пород; чередование пород различной твердости и угол наклона пластов; тектонические нарушения, пустоты, каверны; твердые включения (крупный галечник, валуны) в проходимых горизонтах.

К техническим причинам относятся: недостаточное центрирование кронблока по отношению к оси вышки; несовпадение оси вышки с осью ротора и осью направления; изогнутые бурильные трубы и ведущая труба в бурильной колонне; перекос в резьбовых соединениях бурильной колонны (в нижней части).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.