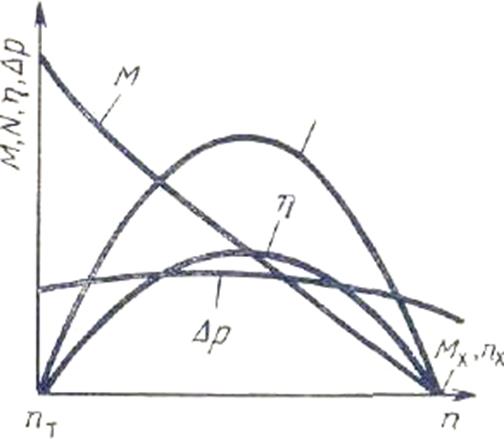

Наиболее устойчива и эффективна работа турбобура при экстремальном режиме. В многоступенчатых турбинах турбобуров экстремальный и оптимальный режимы почти совпадают. Гидравлический коэффициент полезного действия турбины определяется потерями мощности при прохождении жидкости в каналах турбины. Эти потери в значительной степени зависят от шероховатости поверхности лопаток, их формы, утечек в зазорах между дисками турбины и др. Характеристика каждой, конструкции турбобура изменяется с изменением расхода жидкости. Так как проходные сечения каждой турбины постоянны, скорости потока и окружная составляющая скорости жидкости практически пропорциональны расходу, следовательно, частота вращения будет пропорциональна расходу, т. е. «=Q.

Мощность, создаваемая потоком движущейся жидкости,

![]() тv2 или N

тv2 или N![]() Qv2

Qv2

где т — масса жидкости, кг; р-плотность жидкости, кг/м3; v — скорость потока жидкости, м/с.

Если v![]() Q, тогда

Q, тогда

N![]() Q3.

Q3.

Так какN![]() Q3, a n

Q3, a n ![]() Q ,то

Q ,то

М![]() Q3/ Q

Q3/ Q![]() Q2,

Q2,

а перепад давления

![]() N/ Q

N/ Q![]() Q2.

Q2.

Нагрузка на осевую опору

Осевая нагрузка на пяту турбобура определяется силой гидравлического напора Т, действующей на ротор, весом ротора турбобура и долота G и реакцией забоя R:

Р=Т+G-R

Вес ротора турбобура и долота определяется по справочным данным. Величина нагрузки на забой, а следовательно, реакция забоя R выбирается бурильщиком в зависимости от условий бурения. Наибольшее гидравлическое усилие действует на пяту в моменты запуска турбобура и при проработке ствола скважины, когда нагрузки на долото малы. При очень высоких нагрузках на долото на пяту действует сила снизу вверх и имеет условно отрицательное значение. Из приведенного выше выражения видно, что если сумма силы Т и веса ротора турбобура и долота G равна нагрузке на забой R, то пята практически разгружена и в этом случае ее износ минимален.

Рис. Характеристика турбины турбобура при

постоянном расходе

жидкости Q

Рис. Характеристика турбины турбобура при

постоянном расходе

жидкости Q

Сборка и регулирование резинометаллической пяты

Основные условия сборки многоступенчатой резинометалличе-ской пяты — обеспечение равномерности распределения нагрузки между отдельными дисками и сохранение люфта турбобура для обеспечения нормальной работы многоступенчатой турбины.

Люфт турбобура — расстояние, на которое может перемещаться вдоль оси вал в собранном турбобуре. При затянутых деталях ротора и статора люфт турбобура равен люфту пяты — зазору между подпятником и диском пяты (наименьшему среди всех ее ступеней). Величина люфта турбобура обычно превышает 2 мм. Люфт турбины — наибольшее расстояние, на которое может перемещаться без пяты вдоль оси ротор турбины относительно статора. По мере износа пяты ее люфт увеличивается и возникает опасность соприкосновения дисков ротора и статора. При сборке необходимо обеспечить запас на осевое перемещение ротора, зависящий от величины люфта турбины и его распределения.

Высоты дисков ротора и статора отклоняются от их номинальных значений вследствие неточности изготовления, остаточных деформаций при затяжке статора в корпусе и ротора на валу, а также в связи с износом торцов при проворачивании. При отклонениях в размере (длина турбобура) люфт турбины может исчезнуть, поэтому перед сборкой турбины проводят контрольные сопоставления высот стопок по 10—12 дисков ротора и статора, устанавливаемых на контрольной плите.

Если разница высот стопок превышает величину, обусловленную инструкцией (обычно 0,1 мм), диски перекомплектовывают. В турбобурах некоторых типов статор закрепляется в корпусе на конической резьбе. В этом случае для обеспечения упора торца резьбового соединения при закрепленной и упругодеформированной системе статоров в цепь деталей статора включается регулировочное кольцо резьбы. Высота его определяется при сборке.

Эксплуатация турбобуров

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.