воздуха регулируется шириной щели между нижней частью камеры и фундаментом.

Основные технические характеристики горелочных камер приведены в табл. VIII.2.

Канальную сажу, вырабатываемую в стране, получают при сжигании газа в щелевых горелках, где пламя — плоское. Ширина щели 0,8—0,9 мм.

Процесс образования сажи при канальном способе зависит от состава сырья, температуры и давления газа; количества воздуха; расстояния горелок от осадитель-ной поверхности.

Наличие в газе сернистых соединений вызывает коррозию металла и быструю изнашиваемость горелок. Например, содержание в газе 16% азота приводит к снижению выхода сажи на 50%; при концентрации в газе 50% азота и двуокиси углерода сажа вообще не образуется.

Для горелок с шириной щели 0,8—0,9 мм оптимальное расстояние до осадительной поверхности 62 мм.

Чтобы получить 26—27 кг канальной сажи типа ДГ-100 необходимо обеспечить сжигание 1000 м3 (800 кг) природного газа, при этом образуется около 37 000 м3 отходящих газов, с температурой около 350 °С. Из этого количества полученной сажи 5 кг уносится с отходящими газами.

Итак, выход сажи при сжигании 1000 м3 газа составляет 21—22 кг.

Другие типы канальной сажи (ДМГ-80, например) получают лри сжигании смеси коксового газа с антраценовым маслом в щелевых горелках.

191

|

Саока. |

|

Вода |

Воздух

Воздух

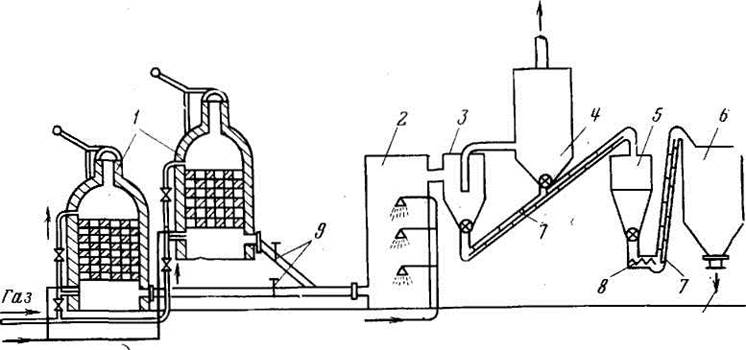

Рис. VIII.5. Производство термической сажи:

/ — генераторы; 2 — холодильник; 3 — циклон; 4 — фильтр; 5 — сепаратор для отсеивания; 6" — бункер; 7 — элеватор; 8 — шнек; 9 — клапаны

3. Термический способ получения сажи основан на разложении природного газа без доступа воздуха при высоких температурах.

По технологической схеме производства сажи термическим способом (рис. VIII.5) природный газ поступает в нижнюю часть генератора /, где он сжигается, разогревая внутреннюю насадку до 1600 °С, а продукты сгорания удаляются через дымоход. Затем газ подается в верхнюю часть генератора 1, где он разлагается на сажу и водород. Как только температура насадки снижается до 1200 °С, генератор снова переключается на режим нагрева. Обычно .периоды нагрева и разложения газа продолжаются 20—25 мин. Полученную таким образом сажу направляют в холодильник 2, где температура сажегазовой смеси снижается до 110°С. Затем смесь, пройдя циклон 3, фильтр 4 и сепаратор 5, поступает в бункер 6 и далее на упаковку.

Ниже приведены составы исходного и отходящих газов (об. %).

Вещества

Исходный Отходя-газ щие газы

192

Метан..................................................... *. 93,8 6,0

Азот........................................................... 5,1 6,0

Высшие углеводороды ......... 0,7 1,0

Двуокись углерода.................................. 0,4 0,9

Водород..................................................... — 85,1

Окись углерода........................ ' . . _ . — 1,0

Приведенные составы газов свидетельствуют о достаточно высокой степени разложения метана.

Генератор представляет собой вертикальный цилиндр, сложенный из огнеупорного кирпича, заключенный в металлический кожух. При получении сажи таким способом около 50% ее остается на поверхности насадки. И тем не менее выход сажи довольно высок и составляет 20—25% от массы газа, поступающего на термическое разложение. Если в отходящем газе уменьшается концентрация водорода, то происходит неполное разложение газа.

При подаче 1000 м3 (800 кг) газа на разогрев насадки расходуется 250 м3 газа, а на разложение 750 м3. При этом образуется 180 кг сажи, количество дымовых газов составляет свыше 6000 кг. Получают сажу термическим разложением ацетилена под атмосферным давлением. Процесс происходит по уравнению

С2Н2 = 2С + Н2 + 227,1 кДж/(г—моль).

Ацетилен, поступающий в реактор, нагревается до 2400—2500 °С за счет теплоты, выделяемой при реакции его разложения.

В последние годы разработан так называемый взрывной способ получения ацетиленовой сажи. Компримируя ацетилен в цилиндрах компрессора до 1,0 МПа, его направляют в стальные реакторы, где с помощью электрического разряда ацетилен разлагается на углерод и водород.

7 Зак. 307

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.