Однако данному способу присущи серьезные недостатки. Так, количество газа для регенерации цеолитов составляет 10—20% от объема очищаемого газа. При этом газ регенерации необходимо подвергать дополнительной очистке другими способами, поскольку его невозможно подать на печи Клауса из-за присутствия в них значительного количества углеводородов. Сжигать этот газ нельзя, так как будет происходить загрязнение окружающей среды токсичными продуктами сгорания сероводорода, а также приведет к значительным непроизводительным потерям добываемого газа.

32

Необходимо также отметить, что наличие в газе тяжелых углеводородов приведет к их извлечению на стадии адсорбции. А поскольку адсорбент регенерируют при высокой температуре (350—400°С), то при испарении тяжелых углеводородов в цеолите будет происходить выпадание смолообразных углеводородов. Это приведет к забиванию пор цеолита, значительному уменьшению поглотительной его емкости по сероводороду и необходимости специальных сложных мероприятий по восстановлению поглотительной емкости цеолита или его замены.

Таким образом, использование цеолитов для извлечения основной части сероводорода из газа представляется нецелесообразным. Более рационально их использование для тонкой доочистки газа после других способов очистки, где извлекается основная часть сероводорода.

§ 4. СОВРЕМЕННЫЕТЕХНОЛОГИЧЕСКИЕСХЕМЫ ОЧИСТКИГАЗА. ПРИМЕРЫРАСЧЕТАУСТАНОВОК

Выбор технологической схемы очистки газа от сероводорода и двуокиси углерода зависит от состава газа, требуемой глубины очистки, качества получаемой серы, соотношения СОг: H2S и других факторов. Технологические схемы очистки газа состоят из следующих основных узлов: контакторы-абсорберы, аппараты по регенерации насыщенного раствора, теплообменное оборудование, а при получении элементарной серы аппаратура по переработке H2S в серу и пр.

Аминоваяочисткагаза

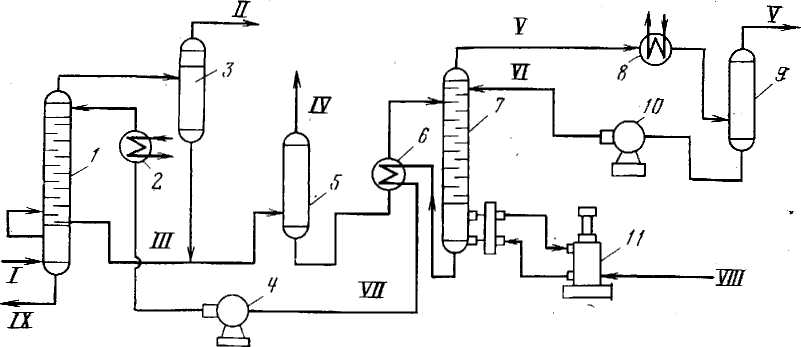

При очистке газа от H2S и СО2 растворами моно-этаноламина (рис. 11.12) газ поступает в нижнюю секцию абсорбера, где отделяется жидкая фаза. Далее газ мимо глухой тарелки поступает в контактную часть абсорбера 1, где раствором МЭА, идущим навстречу газу, поглощаются H2S и СО2.

Очищенный газ после абсорбера направляется в аппарат ,5 для улавливания унесенного поглотителя.

Насыщенный сероводородом и двуокисью углерода МЭА из нижней части абсорбера направляется в про2 Зак. 307 33

![]()

Рис. 11.12. Технологическая схема очистки газа от кислых компонентов растворами аминов:

/ — абсорбер; 2, 6, 8 — теплообменники; 3 — каплеуловитель; 4, /ч — насосы; 5 — выветриватель; (экспанзер); 7 — десорбер; 9 — сепаратор; ]] — кипятильник;

/ — неочищенный газ; // — чистый газ; /// — насыщенный амин; IV— газы разгазирования; V — кислые газы; VI— орошение десорбера; VII — регенерированный омин; VIII — топливный газ межуточный сепаратор-экспанзер 5. Давление в сепараторе 5 поддерживается на уровне 0,3—0,7 МПа. При этом из насыщенного раствора МЭА выделяются углеводородные газы, поглощенные на стадии очистки. Далее насыщенный раствор, освобожденный от углеводородных газов, но содержащий кислые компоненты через: рекуперативный теплообменник 6 направляется в десорбер 7. Раствор МЭА регенерируют подогревом в кипятильнике 11. При нагреве происходит выделение из раствора H2S и СО2, которые совместно с парами воды выводятся из десорбера и направляются в теплообменник-холодильник 8. После охлаждения парогазовая смесь поступает в сепаратор 9, где происходит разделение потоков. Кислые газы направляют на дальнейшую переработку, например на получение серы по-методу Клауса, а выделившийся конденсат направляют насосом 10 для орошения в верхнюю часть десорбера. Орошение предусмотрено для уменьшения потерь поглотителя (МЭА) с кислыми газами.

Отрегенерированный сорбент из нижней части десорбера, отдав теплоту насыщенному поглотителю в рекуперативном теплообменнике 6, насосом 4 подается в абсорбер /.

34

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.