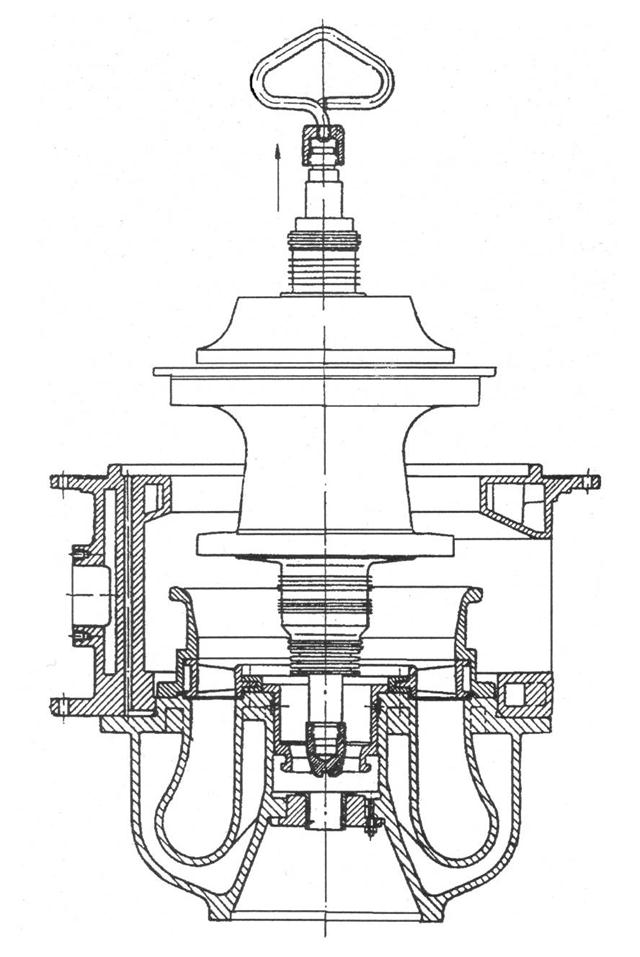

- вынуть ротор вместе с лабиринтом и теплоизоляционным кожухом, поднимая его вверх за рым (рис 2.2.);

Извлечение вала ротора из корпуса турбокомпрессора в вертикальном положении

Рис. 2.2.

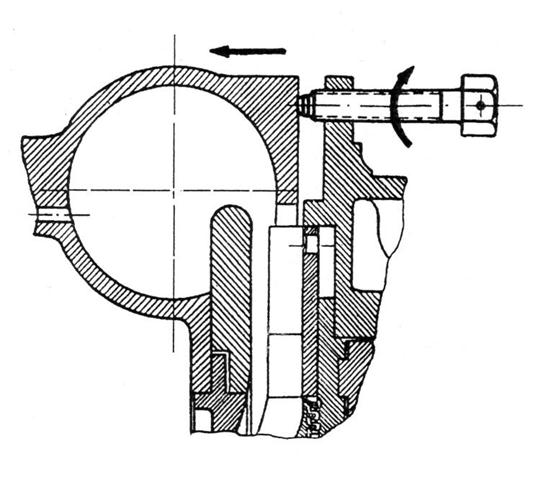

- отвернуть гайки крепления газоприемного корпуса к выхлопному;

- разъединить газоприемный и выхлопной корпуса, пользуюсь отжимными болтами (рис. 2.3.);

Разъединение корпусов турбокомпрессора с помощью отжимных болтов

Рис. 2.3.

- отвернуть болты крепления кожуха соплового аппарата, если болты пригорели, залить их керосином в резьбу через прорези во фланце кожуха и выдержать 10 – 15 мин;

- снять упругие уплотнительные кольца ротора.

Технологический процесс ремонта турбокомпрессора ТК-38 при текущем ремонте ТР-2 показан на листе 10.

При текущем ремонте заменяются подшипники 6ТК.30.090СП4 и 6ТК.03.100СП4 турбокомпрессоров независимо от их состояния. Заменяются колеса компрессора и воздушного направляющего аппарата комплектно с обеспечением натяга по шлицам 0,06 – 0,109 мм. Разновес рабочих лопаток турбины в случае замены, и устанавливаемых в диаметрально-противоположных местах, не более 1 г. При замене лабиринтовой втулки (износе гребешков) допускается опрессовка колеса и воздушного направляющего аппарата с последующей установкой их на ротор. При наличии забоин на лопатках колеса и воздушного направляющего аппарата, лопатках турбины размеров до 2-х мм дефектные места зачищаются. Острые края кольцевых рисок на шейках и упорных торцах вала и втулки полируются. При износе шеек более 0,06 мм они шлифуются до размера диаметра 54,7 (-0,03) мм. Зазор «на масло» обеспечивается за счёт установки ремонтных подшипников 6ТК.03.050 РСБ-1 или 6ТК.03.060 РСБ-1.Острые края отдельных рисок на рабочих поверхностях подшипников зачищается шабером. Восстанавливаются скосы на упорных торцах опорно-упорного подшипника. Проверяется суммарное проходное сечение соплового аппарата, которое должно быть в пределах 148 – 150 см2. Отступление от этих пределов в сторону увеличения приводит к снижению частоты вращения и подачи турбокомпрессора. Регулировку осуществляют подгибкой лопаток по шаблону. Величина сечения регулируется загибом выходных кромок лопаток по шаблону. При обнаружении трещин в районе проушин соплового аппарата они разделываются под сварку и завариваются. После сварки швы зачищаются. Через сливной бачок осматривается внутренняя полость корпуса турбины. При обнаружении кавитационных каверн глубиной до 5 мм зачищается место дефекта, при более глубоких повреждениях выполняется подварка (наплавка) и зачищается заподлицо с основной поверхностью корпуса. Кольца резиновые и прокладки заменяются новыми. При обнаружении зазора более 0,1 мм между лопатками и проставками диффузора затягивают заклепки. В случае обрыва заклепок устанавливаются новые.

Детали турбокомпрессора подвергаются тщательной очистке. Отложения нагара удаляют промывкой водой в моечной машине, а в случае необходимости в керосине.

Несквозные трещины в выпускном и газоприемном корпусах заваривают. Раковины в корпусе зашурупливают, царапины выводят шлифовкой, мелкие кольцевые риске на втулках корпусов глубиной до 0,15 мм от пластин лабиринтов и уплотнительных колец оставляют. Водяные полости газоприемного и выпускного корпусов опрессовывают водой давление 0,3 – 0,35 МПа (3 – 3,5кгс/см2) в течение 5 мин. Течь воды не допускается. Трещины соплового аппарата заваривают электродуговой сваркой электродами марки Э42А с последующей проверкой его на плите. Допускается заход щупа между плитой и внутренним ободом не более 0,25 мм, а между плитой и наружным ободом не более 0,15 мм. Сопловой аппарат, имеющий коробление до 1 мм, исправляют шабровкой.

Изношенные втулки подшипников заменяют, новые запрессовывают в корпус подшипника с натягом 0,043 – 0,109 мм. Внутреннюю поверхность втулки обрабатывают, чтобы зазор между ней и валом был 0,18 – 0,23 мм. Прилегание торцовой поверхности втулки пяты проверяют по краске; площадь прилегания должна составлять не менее 80% поверхности.

У ротора контролируется состояние газового и воздушного колёс и шеек вала. Шейки вала, имеющие риски глубиной не более 0,25 мм и овальность не более 0,05 мм, шлифуют на станке. Пяту ротора турбокомпрессора проверяют дефектоскопом, при обнаружении трещин или глубоких задиров на рабочих поверхностях заменяют. Неглубокие задиры и забоины устраняют шлифовкой, не допуская уменьшения высоты пяты более чем на 1 мм.

После разборки масляного фильтра промывают и очищают фильтрующие элементы, в случае излома или обрыва сетки элементы заменяют. Маслоподводящие трубки и шланги опрессовывают водой давлением 1 МПа (10 кгс/см2), при обнаружении течи трубки и шланги заменяют.

Колесо компрессора при наличии трещин заменяют, при ослаблении посадки колеса на валу, что определяют обстукиванием, колесо снимают для ремонта. Если ослабление незначительно, натяг восстанавливают, используя эластомер ГЭН – 150 (В), при большом ослаблении для этой цели применяют один из способов гальванического покрытия. Колесо сажают на вал с натягом 0,02 – 0,04 мм, предварительно нагревая до температуры 80 –100 ºС

Лопатки турбинного и воздушного колёс при обнаружении трещин, забоин, следов касания и других дефектов заменяют. Новые лопатки в диск ротора устанавливают в диаметрально противоположных местах, подбирая лопатки одинаковые по массе. Газовое колесо, имеющее отколы, заменяют вместе с ротором.

По окончании ремонтных работ производят динамическую балансировку ротора; допускается остаточный дисбаланс не более 3 г·см в каждой плоскости коррекции. При балансировке снимают материал с буртов на глубину 4…7мм.

Сборку турбокомпрессора после ремонта выполняют в порядке, обратном разборке. Значения монтажных зазоров и натягов при сборке турбокомпрессора указаны в таблице 2.5.

Таблица 2.5.

Монтажные зазоры и натяги при сборке турбокомпрессора ТК-38

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.