Основные неисправности турбокомпрессора ТК-38 и способы их устранения приведены в таблице 2.2.

Таблица 2.2.

Основные неисправности турбокомпрессора ТК-38 и способы их устранения

|

№ |

Неисправность |

Причина неисправности |

Способы устранения неисправности |

|

1 |

2 |

3 |

|

|

1 |

Снижение давления наддува, сопровождаемое повышением температуры |

Большое сопротивление на всасывание, засорение сетки глушителя |

Устранение засора, промыть сетку глушителя дизельным топливом |

|

Утечка воздуха в соединениях или большое сопротивление на нагнетание |

Проверить герметичность соединения, удалить отложения в воздухопроводе |

||

|

Низкое число оборотов ротора из-за касания его о неподвижные детали, например из-за отложения нагара |

Проверить вращение ротора рукой. При отсутствии вращения или его затруднении – турбокомпрессор разобрать и очистить от нагара |

||

|

Большое сопротивление на выходе газа из турбины (большое противодавление) |

Проверить глушитель шума и выхлопные патрубки, при наличии отложений произвести очитку. |

||

|

Загрязнение каналов колеса компрессора и диффузора |

Турбокомпрессор разобрать, промыть дизельным топливом |

||

|

Появление трещин на кожухе соплового аппарата |

Осмотреть кожуха, при обнаружении дефектов кожух заменить |

||

|

2 |

Повышение давления наддува, сопровождаемое повышением температуры газов |

Отложение нагара на лопатках соплового аппарата |

Разобрать турбокомпрессор, удалить нагар |

|

Ухудшение качества распыливания топлива форсункой |

Проверить работу форсунок, неисправные форсунки заменить |

||

|

Пропуск выхлопных газов через выпускные клапаны |

Притереть пропускающие выпускные клапаны |

||

|

Нарушения фаз газораспределения |

Осуществить регулировку фаз газораспределения |

||

|

3 |

Унос масла из подшипников в компрессор |

Повреждение упругих колец в уплотнениях со стороны компрессора |

Турбокомпрессор разобрать, кольца заменить |

Не допускаются к установке детали при следующих дефектах:

- наличие трещин на дисках турбины, лопатках и ступице колеса компрессора и вращающегося направляющего аппарата;

- повреждение рабочих лопаток турбины: сколах, износе от касания о поверхность диффузора турбины, с превышением радиального зазора более 1,5 мм;

- наличие трещин, прижегов на шейках вала ротора, грубых кольцевых рисок глубиной более 0,1 мм в количестве более трех штук (состояние шеек ротора турбокомпрессора вне зависимости от механических повреждений проверяется магнитной дефектоскопией);

- износе ручьев под уплотнительные кольца до ширины ручья более 4,3 мм;

- потере упругости уплотнительных колец при расстоянии между торцами менее 12 мм в свободном состоянии кольца или увеличении зазора в рабочем состоянии по стыку колец более 0,6 мм;

- ослабление посадки диска турбины (наличие люфта относительно вала);

- износе гребешков лабиринта до размера не менее 148,3 мм;

- наличие трещин в ступице и лопатках соплового аппарата, повреждение лопаток соплового аппарата в виде газовой коррозии, забоин и вмятин глубиной более 1/3 толщины лопаток (в месте дефекта), погнутости лопаток соплового аппарата;

- износе более 0,5 мм на сторону поверхностей втулки и фланца, обеспечивающих контактное уплотнение с поверхностями уплотнительных колец;

- наличие вмятин на внутренней поверхности диффузора турбины более 2 мм при ширине и длине более 20 мм, овализации диффузоров, приводящей к уменьшению радиального зазора по рабочим лопаткам менее 1,2 мм и к увеличению зазора более 1,5 мм.

2.3.Технология ремонта турбокомпрессора ТК-38

2.3.1. ПРОМЫВКА ТУРБОКОМПРЕССОРА

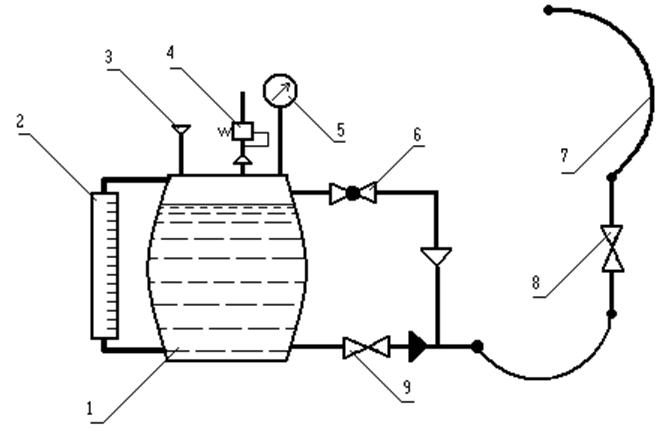

В процессе работы турбокомпрессора происходит отложение нагара в газовых полостях, а так же на ряде деталей, таких как лопатки газового колеса, диффузор, лабиринт ротора со стороны турбины и т.д. С целью их очистки производится промывка турбокомпрессора без снятия его с дизеля. Очистку от нагара осуществляют при работающем дизеле на нулевой, четвёртой, восьмой позициях контроллера машиниста, путём импульсной подачи смеси дизельного топлива или керосина с воздухом давлением не ниже 0,3 МПа (3 кг/см2) к лабиринту через дренажную систему газоприемного корпуса. Смесь подают с помощью переносной установки (рис. 2.1.).

Переносная установка для промывки турбокомпрессора

Рис. 2.1.

1 – бачок; 2 – мерное стекло; 3 – трубопровод от воздушной магистрали тепловоза для продувки тягового генератора; 4 – редукционный клан; 5 – манометр; 6 – вентиль; 7 – шланг; 8,9 – кран.

Она состоит из бачка 1 объемом шесть литров с мерным стеклом 2 и манометром 5, шлангов для воздуха и топлива с запорной арматурой и редукционного клапана 4 на подводящей трубе. Для присоединения установки к дренажной системе в атмосферном канале газоприемного корпуса с помощью соединительных муфт крепят специальный вентиль Ду20. Крышку технологического люка дренажной системы переделывают для монтажа на ней трубы со штуцером, к которому при очистке присоединяют шланг от переносной установки. Для промывки турбокомпрессора сначала заглушают дизель тепловоза, заправляют переносное устройство дизельным топливом или керосином и присоединяют шланг 7 к штуцеру на люке дренажной системы турбокомпрессора. Перекрывают вентиль Ду20 в атмосферном канале дренажной системы и подсоединяют шланг переносного устройства к воздушной магистрали тепловоза, служащей для продувки тягового генератора на тепловозе и воздушный вентиль переносного устройства. Сначала производят предварительную очистку от нагара. Для этого открывают кран 8 переносного устройства, затем кран 9 и подают в лабиринт турбокомпрессора примерно один литр дизельного топлива, контролируя подачу по мерному стеклу 2, после чего закрывают кран 9. Топливо размягчает нагар, растворяет некоторые его компоненты и под действием центробежной силы от вращения ротора и давления проходит через лабиринт в лопаточную часть турбины, вымывая отложение нагара в этих полостях. Промывка должна проводиться не менее 15 мин. Затем выполняют импульсную очистку, для чего открывают кран 9, а затем кран 6, который через 4 –5 с закрывают. При этом через очищаемую полость успевает пройти 200 – 300 г топлива в смеси с воздухом под давлением. Образовавшаяся при промывке масса, содержащая продукта нагара, выдувается в атмосферу потоком выхлопных газов и воздуха. Такую очистку повторяют при работе дизеля на четвёртой и восьмой позициях контроллера.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.