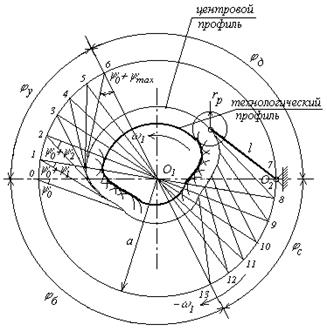

Профилирование кулачка с вращающимся толкателем выполняют следующим образом. Описывают окружность радиуса a (межосевое расстояние) и делят ее на части в соответствии с заданными фазовыми углами в направлении обратном вращению кулачка (рис. 11.6).

Дуги окружностей на фазовых углах jу и jс делят на 6 равных частей. Из точек деления проводят лучи длиной l (длина коромысла) под углами к межосевой линии O1O2y0, y0 + y1, y0 + y2 и т.д. Концы лучей соединяют плавной кривой, получая центровой профиль кулачка. Конструктивный профиль расположен внутри центрового эквидистантно ему на расстоянии радиуса ролика rр по нормали.

Рис. 11.6

На листе формата А2 размещают:

– диаграмму аналогов линейного либо углового ускорения;

– диаграмму аналогов линейной

либо угловой скорости в масштабах ![]() , мм/мм, либо

, мм/мм, либо ![]() , мм;

, мм;

– диаграмму

линейных перемещений в масштабе ![]() , мм/мм, либо угловых

перемещений в масштабах

, мм/мм, либо угловых

перемещений в масштабах ![]() , мм/рад и

, мм/рад и ![]() , мм/град.;

, мм/град.;

– график зависимости аналога скорости от перемещения для определения основных размеров кулачка;

– центровой и конструктивный профили кулачка.

1. Какое звено является ведущим в кулачковом механизме?

2. Какую роль играют законы движения толкателя в обеспечении безударной работы кулачкового механизма?

3. Каковы основные этапы проектирования кулачкового механизма?

4. В чем состоит правило центра вращения кулачка?

5. Как определяются основные параметры кулачка?

6. Как выполняется профилирование кулачка?

7. Как строится конструктивный профиль по центровому?

Выполнение и защита первого курсового проекта студентами-механиками — качественный скачок в становлении инженера высокой квалификации. Спроектированные и исследованные рычажные, зубчатые и кулачковые механизмы имеют широчайшее применение в технике, в том числе строительной и путевой. Так, рычажные механизмы широко используются не только в двигателях внутреннего сгорания и компрессорах, но и в шпалоподбивочных и выправочно-подбивочно-отделочных машинах, электробалластерах и снегоуборочных машинах, в рельсошлифовальных поездах и многих других машинах.

При исследовании рычажных мезанизмов ведущая роль принадлежит группе Ассура — базовой кинематической цепи, определяющей класс механизма и методику выполнения кинематического и силового анализа. Аналитическое определение кинематических и силовых параметров на ЭВМ позволило решать задачи оптимизации, в частности, определение момента инерции и конструктивных параметров маховика.

Наиболее распространенное в машиностроении эвольвентное зубчатое зацепление может менять свои качественные характеристики в зависимости от смещения режущего инструмента, а расчеты на ЭВМ позволили оптимизировать коэффициент смещения по износостойкости и изгибной прочности.

В целом методы исследования и проектирования механизмов, освоенные студентом при работе над курсовым проектом, позволят ему при необходимости глубже изучить теоретический материал самостоятельно.

Таблица инволют

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.