С учетом того, что при построении диаграмм r1 = х, а r2 = g – x, формула расчета g приобретет вид:

. (8.43)

. (8.43)

Диаграмма коэффициента давления g приведена на рис. 8.6, б. Реальные очертания диаграмма имеет в пределах активной линии зацепления А2А1, причем в зонах двухпарного зацепления, определяемых размером основного шага pb, откладываемого от точек А2 и А1 в пределах активной линии зацепления, ординаты делят пополам. Из диаграммы видно, что при однопарном зацеплении наименьшие контактные напряжения возникают вблизи полюса зацепления W и соответственно вблизи полюсной линии на поверхности зуба. Влияние смещения на контактную прочность зубчатой передачи может быть оценено по расчетной формуле:

, (8.44)

, (8.44)

где

K1 — численный коэффициент; T2 — вращающий

момент на колесе, Н·мм; KH — коэффициент нагрузки; b2 — ширина венца колеса, мм; V — параметрический

коэффициент, обобщающий все параметры, кроме aw и ![]() .

.

При увеличении положительного смещения увеличивается угол зацепления. В формуле (8.44) при этом увеличивается знаменатель и снижается рабочее контактное напряжение, что свидетельствует о повышении контактной прочности. В положительном зацеплении межосевое расстояние aw выше делительного межосевого расстояния a, что создает аналогичный эффект.

Таким образом, при увеличении суммарного смещения контактная прочность повышается, так как увеличиваются угол зацепления и межосевое расстояние.

Геометрию простой зубчатой передачи для построения картины эвольвентного зацепления рассчитывают по программе ТМ21 в системе GWBASIC. Исходные данные вводят в такой последовательности: модуль простой ступени, числа зубьев шестерни и колеса, например: 6, 13, 27. Машина рассчитывает и выводит на печать делительное межосевое расстояние a и минимально допустимый коэффициент смещения xmin из условия неподрезания, который рассчитывается по формуле:

xmin = (17 – z)/17. (8.45)

Зубчатую передачу необходимо спроектировать положительной, с коэффициентом суммы смещений ![]() > 0. В этом случае межосевое расстояние

aw необходимо принять больше делительного

межосевого расстояния a с условиями:

> 0. В этом случае межосевое расстояние

aw необходимо принять больше делительного

межосевого расстояния a с условиями:

– aw должно быть больше a не более чем на модуль зацепления m во избежание заострения зубьев;

– aw должно быть кратным 5 мм.

Величину awстудент назначает самостоятельно

и вводит ее в машину, которая после этого рассчитывает коэффициент суммы

смещений ![]() . При

. При ![]()

![]() 0,5 следует принимать x1 =

0,5 следует принимать x1 = ![]() , x2= 0. При

, x2= 0. При ![]() =

0,5…1,1 разбивку

=

0,5…1,1 разбивку ![]() на x1 и x2 студент выполняет с помощью ЭВМ. Цель

разбивки коэффициента суммы смещений

— оптимизация коэффициентов смещения по двум критериям: изгибной

прочности и износостойкости. В обоих случаях в компьютерной программе ТМ21

организуются циклы расчетов геометрических параметров с различными смещениями

при сохранении неизменным суммарного коэффициента смещения

на x1 и x2 студент выполняет с помощью ЭВМ. Цель

разбивки коэффициента суммы смещений

— оптимизация коэффициентов смещения по двум критериям: изгибной

прочности и износостойкости. В обоих случаях в компьютерной программе ТМ21

организуются циклы расчетов геометрических параметров с различными смещениями

при сохранении неизменным суммарного коэффициента смещения ![]() . В программу заложены коэффициенты

смещения шестерни в пределах x1 = 0,2…1,3 с шагом Δx = 0,1, а коэффициенты смещения

колеса рассчитываются по формуле:

. В программу заложены коэффициенты

смещения шестерни в пределах x1 = 0,2…1,3 с шагом Δx = 0,1, а коэффициенты смещения

колеса рассчитываются по формуле:

x2 = ![]() – x1. (8.46)

– x1. (8.46)

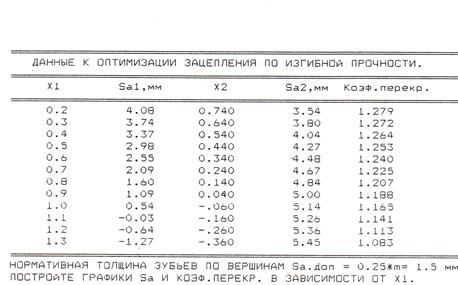

По результатам расчетов компьютер выдает две таблицы. Первая из них под названием «Оптимизация по изгибной прочности» содержит x1 и x2, толщины зубьев шестерни и колеса по окружностям вершин sa1 и sa2 и коэффициент перекрытия ea. Пример распечатки оптимизации смещений по изгибной прочности приведен на рис. 8.7.

Анализ таблицы заключается в том,

что студент должен выбрать максимально допустимый коэффициент смещения шестерни

x1max, обеспечивающий наибольшее повышение

изгибной прочности при непременном выполнении двух условий: незаострения,

выполняемого при sa1 ![]() 0,25m и непрерывности зацепления при ea

0,25m и непрерывности зацепления при ea ![]() 1,2.

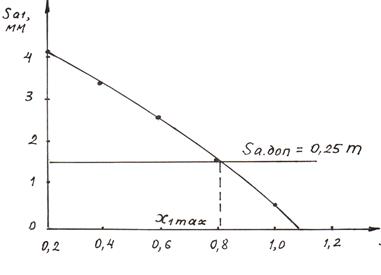

Для этого по табличным данным необходимо построить график sa1

= sa1(x1) и провести на нем линию заострения

sa1доп = 0,25m.

1,2.

Для этого по табличным данным необходимо построить график sa1

= sa1(x1) и провести на нем линию заострения

sa1доп = 0,25m.

Рис. 8.7

Рис. 8.8

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.