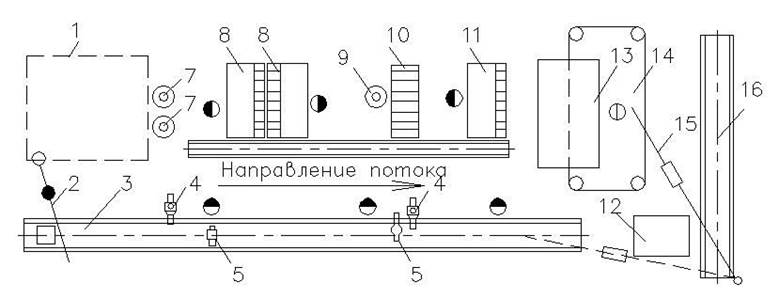

На рис.26 показана планировка оборудования поточной линии сборки коробок перемены передач. В этом случае сборка изделия ведется на тележечном вертикально-замкнутом конвейере типа 6101-9.

Рис. 26. Технологическая планировка поточной линии сборки коробок передач:

1 – накопитель картеров; 2 и 15 – кран-укосина с электротельфером 0,25 т; 3 – конвейер лежечный для сборки коробок передач; 4 – электро- и пневмогайковерты; 5 – подвесные гидрозапрессовыватели; 6 – конвейер межоперационого накопления; 7 и 9 – стеллажи поворотные для деталей; 8 и 11 – стенды-верстаки для сборки узлов; 10 – стеллаж для деталей крышек коробки; 12 – стенд для испытания коробки передач под нагрузкой; 13 – камера окраски; 14 – подвесной конвейер камеры окраски; 16 – накопитель собранных коробок передач

Основным расчетным параметром сборочного конвейера является его длина и скорость перемещения изделия.

Длина конвейера определяется в зависимости от количества рабочих мест общей сборки изделия и шага конвейера (длины рабочего места):

![]() ,

(40)

,

(40)

где Nсб.к – количество рабочих мест общей сборки машины на конвейере;

![]() - шаг конвейера, м.

- шаг конвейера, м.

При этом:

![]() , где

, где ![]() 1 – длина собираемого

изделия или сборочной тележки, м;

1 – длина собираемого

изделия или сборочной тележки, м;

![]() 2 –

интервал между изделиями на конвейере, м, принимается

2 –

интервал между изделиями на конвейере, м, принимается ![]() 2

= 0,4¸1,2м.

2

= 0,4¸1,2м.

Количество рабочих мест на общей сборке машины принимается по данным расчета количества рабочих мест при формировании постов, глава 2, или определяется по формуле:

,

(41)

,

(41)

где Тсб. – годовая трудоемкость общей сборки машины, чел×ч.;

Фрм – фонд времени рабочего места, ч;

Арм – средняя плотность работы, т.е. количество рабочих, приходящихся на одно рабочее место. Для узловой сборки Арм принимается 1..2чел. и общей сборки рекомендуется 2¸4 человека.

Скорость конвейера при непрерывном движении определяется по формуле:

.

(42)

.

(42)

Скорость конвейера общей сборки рекомендуется принимать в пределах 0,1¸3,5 м/мин, допускается до 5,0 м/мин; скорость конвейера узловой сборки – 0,25¸1,30 м/мин.

Если расчетная скорость оказывается больше указанной, то следует заложить дублирующий конвейер при сохранении заданного такта сборки (выпуска) изделия.

Если скорость по расчету оказывается меньше указанной, то целесообразно заменить конвейер на пульсирующий.

При стационарной сборке машин сборочные работы осуществляются на тупиковых рабочих местах, укомплектованных сборочными стендами и вспомогательным оборудованием.

Количество сборочных стендов принимается равным количеству рабочих мест сборки, которое рассчитывается по формуле (41).

Сборочный участок для сборки сборочных единиц комплектуется сборочными стендами, верстаками, прессами. Количество указанного оборудования определяется по формуле:

,

(43)

,

(43)

где ![]() - годовая трудоемкость i – ой сборочной операции, чел×ч;

- годовая трудоемкость i – ой сборочной операции, чел×ч;

Фоб– годовой фонд времени сборочного стенда при принятом количестве смен, ч;

Kи– коэффициент использования стенда по времени, можно принимать равным 0,80¸0,95.

Количество сборочных стендов для узловой сборки рекомендуется принимать равным количеству рабочих мест, рассчитанным для каждой сборочной единицы при формировании постов, глава 2. Т.е. как и при разборке сборочных единиц для определения количества разборочных стендов можно использовать равенство (35).

В качестве вспомогательного оборудования на рабочих местах сборки применяются стеллажи стационарные и поворотные, верстаки, накопители и др.

Разработка компоновочного плана сборочного цеха производится на основе схемы компоновки производственного корпуса.

В сборочном цехе участки располагаются в следующем порядке: слесарная обработка и пригонка деталей, если она предусмотрена технологическим процессом, сборка сборочных единиц, сборка элементов, общая сборка машины, приработка и испытание, окраска изделия.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.