5.1.3. Контрольно-сортировочное (дефектовочное) отделение

Здесь производится контроль деталей, поступивших из разборочно-моечного участка, на соответствие их техническим требованиям рабочего или ремонтного чертежа детали проходят 2-х стадийный контроль: визуальный осмотр и технические измерения. На стадии визуального осмотра выявляются видимые дефекты; остаточные деформации, обломы, макротрещины и др. При наличии выбраковочных дефектов детали уже на этой стадии выбраковываются в утиль.

На стадии технических измерений определяется действительное состояние рабочих поверхностей деталей (размер поверхности, геометрическая форма ее, качество поверхности и др.), взаимное расположение поверхностей (соосность, перпендикулярность, параллельность и т.д.) и соответствие этих параметров техническим требованиям.

Для технических измерений используются универсальные и специальные измерительные инструменты, приборы и измерительные комплексы.

Наиболее ответственные детали проходят 3-х стадийный контроль: коленчатые валы, шатуны, блоки цилиндров, оси и валы силовой передачи и др. Для этих деталей в дополнение к двум вышеназванным стадиям контроля вводится операция неразрушающего контроля с целью обнаружение скрытых дефектов: микротрещин, пор, раковин и неметаллических включений.

По результатам контроля составляются карты дефектовки и назначается технологический маршрут восстановления деталей. Детали этой группы передаются на склад деталей, ожидающих ремонта (склад ДОР).

Детали, параметры которых соответствуют требованиям чертежа, отправляются на сборку через комплектовочное отделение.

Крупные базовые детали (рамы, отвалы, стрелы, рукояти и др.) контролируются на разборочно-моечном участке после выполнения моечной операции.

Гусеничные полотна, радиаторы, баки, сборочные единицы системы смазки, электрооборудование, топливная аппаратура и т.п. дефектуются на рабочих местах, на которых производится их ремонт.

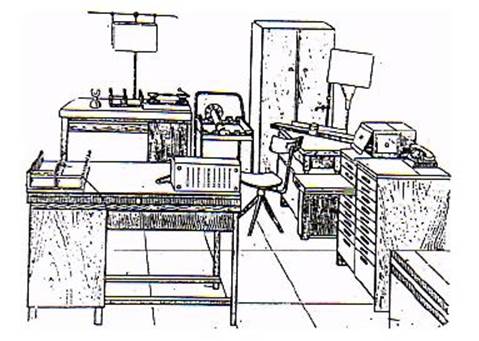

На рис. 25 показана планировка оборудования на типовом рабочем месте дефектовщика.

Рис. 25. Схема размещения оборудования на рабочем месте дефектовочного отделения

Площадь контрольно-сортировочного отделения укрупненно можно принять равной 3¸5% от площади разборочно-моечного участка.

Контрольно-сортировочное отделение располагается на разборочно-моечном участке и замыкает комплекс разборочно-моечных работ. Обычно это отделение располагают по соседству с комплектовочным отделением и складом ДОР, и выгораживается перегородками. В помещении дефектовочного отделения при контроле деталей обычной точности должна поддерживаться нормальная температура (+200С). При контроле прецизионных деталей должен поддерживаться особый кондиционный режим.

Для освещения рабочих мест рекомендуется применять газоразрядные лампы, обеспечивающих освещенность рабочих мест на уровне 300 лк.

Доставка деталей в отделение и передача их далее по технологическому процессу осуществляется с помощью механизированных тележек. При конвейерной организации разборочно-моечных работ транспортировка деталей может производиться с помощью подвесных или напольных транспортеров. Транспортирование годных для сборки деталей на комплектовочный участок крупных моторемонтных заводов осуществляется кареткой-оператором, управляемой с пульта.

Транспортирование деталей в рабочей зоне отделения осуществляется при помощи ручных тележек.

5.2. Сборочный цех.

5.2.1. Основные положения.

В этом цехе выполняется узловая и общая сборка приработка и испытание, окраска сборочных единиц и изделий.

Исходными данными для проектирования сборочного цеха являются:

- производственная программа;

- виды и трудоемкость сборочных работ по узловой и общей сборке;

- режим работы и фонды времени цеха, участков, рабочих мест и производственных рабочих.

Виды сборочных работ и набор операций по узловой и общей сборке устанавливаются по технологическому процессу ремонта, см. главу 2.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.