- разборочно-сборочные - 40 %;

- испытательные - 25 %;

- обмоточные - 19 %;

- станочные - 12 %;

- медницкие - 3 %;

- малярные - 1 %.

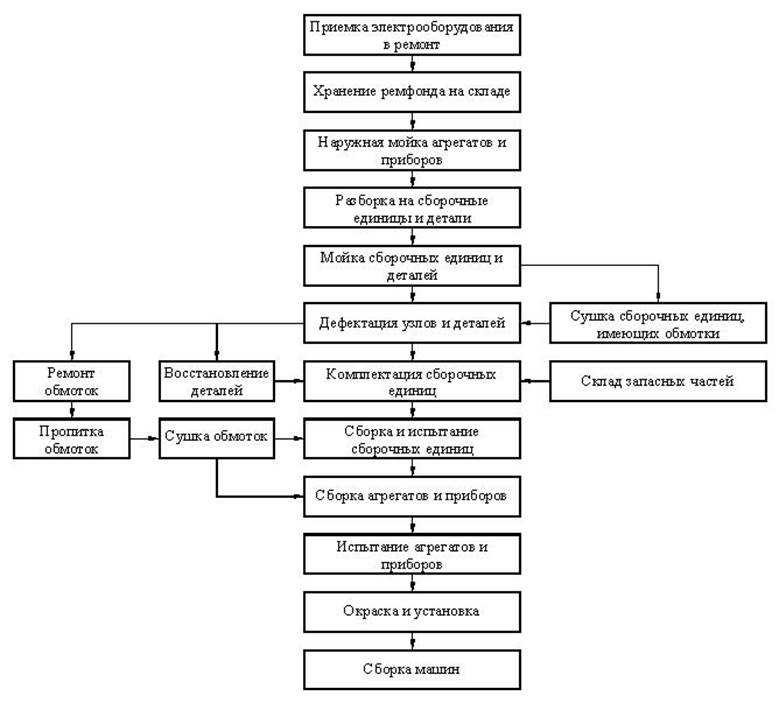

Схема технологического процесса ремонта электрооборудования представлена на рис. 35.

Рис. 35. Схема технологического маршрута ремонта электрооборудования

Из рисунка видно, что начальная стадия технологического процесса предусматривает проведение двух стадийной мойки – наружная мойка агрегатов и приборов, а также мойка деталей и сборочных единиц после завершения разборочных работ. Такое построение технологического процесса обусловлено повышенными требованиями к качеству мойки.

Мойка приборов электрооборудования, их сборочных единиц и деталей осуществляется высокоэффективными синтетическими моющими средствами (СМС): МЛ-51, МЛ-52, Лабомид 101, Лабомид 203, МС-5, МС-6, МС-8.

Способы и режимы применения этих моющих средств приведены в табл. 38.

Для мойки применяют струйные машины конвейерного и камерного типа, а также выварочные ванны.

Для мойки мелких деталей, загрязненных смолистыми отложениями и не поддающихся очистке в струйных машинах, следует применять ультразвуковые ванны. Наибольшее распространение получили ультразвуковые ванны УЗВ-18 с генератором УЗГ-2-10.

Разборочно-сборочные работы выполняются на рабочих местах, оборудованных специальными верстаками, тарой для агрегатов и деталей.

Верстаки оснащаются компрессором, аппаратом для очистки и проверки свечей зажигания, слесарными тисками, электрощитом с контрольно-измерительными приборами, прессом, монтажным приспособлением и т.д.

Количество рабочих мест принимается по количеству слесарей, занятых на разборочно-сборочных работах. Расчет количества рабочих ведется по формуле (1).

На рабочих местах разборки не производится разборка сборочных единиц, являющихся по своей конструкции неразборными: сборочные единицы с завальцованными, заклепочными или паянными соединениями, сборочные единицы, имеющие обмотки (якоря, статоры, роторы, реле и др.).

Контрольно-измерительные операции и испытание аппаратов автотракторного электрооборудования проводятся на испытательных стендах КИ-968 (УКС-60). Сборочные единицы, имеющие обмотки и прошедшие мойку, перед испытанием необходимо просушить в сушильных шкафах при температуре 90¸1000С в течение 3¸4 ч.

Количество испытательных стендов определяется по формуле (44).

Дополнительно в отделении устанавливается балансировочный стенд.

Количество металлорежущих станков в отделении ремонта принимается равным количеству станочников. Количество станочников рассчитывается с учетом годовой трудоемкости станочных работ, выполняемых в электроремонтном отделении.

Обычно отделение ремонта электрооборудования оснащается токарными, сверлильными и универсально-фрезерными станками.

Устранение дефектов деталей электроагрегатов наплавкой, металлизацией, гальваническими покрытиями и последующая механическая обработка ведется в цехе восстановления и изготовления деталей.

Рабочие места, на которых производится ремонт и зарядка аккумуляторов размещаются в изолированном помещении, оборудованном надежной общей приточно-вытяжной и местной вентиляцией.

Количество рабочих мест принимается по количеству рабочих, занятых ремонтом аккумуляторов.

Оборудование рабочего места для ремонта и зарядки аккумуляторных батарей: зарядный агрегат с распределительным щитом: шкаф для зарядки и хранения аккумуляторов; верстак слесарный; сушильный шкаф; ванна с кислотоупорной облицовкой для мойки деталей аккумуляторов; шкаф для инструментов и приспособлений; пресс реечный для опрессовки аккумуляторных пластин; тигель для плавки свинца и тигель для плавки мастики; шкаф для хранения сосудов (бутылей) для серной кислоты и дисциллированной воды.

5.2.7. Участок ремонта гидрооборудования машин

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.