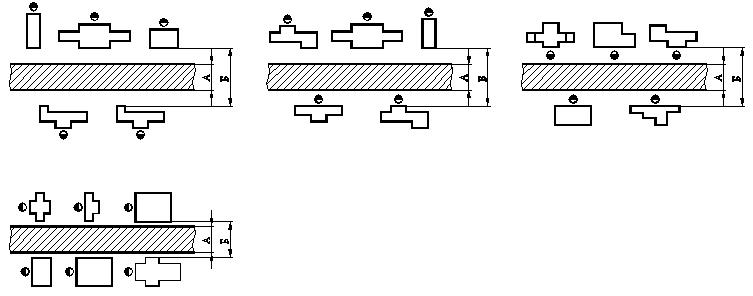

Рекомендации по размерам проездов в механическом цехе приведены в табл. 52, 53 и на рис. 39. При выборе ширины проездов необходимо учесть следующее

- расстояния берутся от наружных габаритов станков, включающих крайние положения движущихся частей, постоянных ограждений станков и др.;

- ширина проезда при транспортировке грузов электропогрузчиками дана с углом возможности поворота их на 900 С;

- при размерах транспортируемых грузов (в направлении перпендикулярном проезду) свыше 3м ширина проезда и расстояние между рядами станков назначаются индивидуально в каждом конкретном случае;

- рекомендуется применять одностороннее движение в проездах. Двух-стороннее движение допускается в исключительных случаях при достаточном обосновании этого решения.

Нормы ширины магистральных проездов в механических цехах

|

Схема |

Вид транспорта |

Грузоподъемность |

Ширина проезда, А, мм |

Расстояние между станками, Б, мм |

|

Проезд

продольный |

Электрокары |

до 1 до 3 до 5 |

3000 3500 4000 |

3400 4000 4500 |

|

Проезд поперечный: А |

Электропогрузчики с подъемными вилами |

до 0,5 до 1,0 до 3,0 |

3500 4000 5000 |

4000 4500 5500 |

|

Б |

Автомобили |

до 1 до 5 |

4500 5500 |

5000 6000 |

Рис. 39. Схемы к выбору расстояний между рядами станков

Вспомогательное оборудование размещается на рабочем месте также с соблюдением норм расстояний, обусловленных документацией по научной организации труда. Полнота оснащенности рабочего листа вспомогательным оборудованием, хорошо налаженное обслуживание рабочих мест и др. мероприятия являются важнейшими факторами повышения производительности труда и снижения утомляемости рабочего.

Система организации рабочего места станочника зависит от многих факторов, важнейшим из которых является тип производства.

В условиях единичного производства, когда за рабочим местом закрепляется более 40 операций и требуется большое количество инструментов, приспособлений за этим рабочим местом закрепляется большое количество инвентаря для его хранения.

При переходе к серийному производству и специализации производственных участков число операций, закрепленных за станком, сокращается, здесь уже широко применяется специализированный инструмент, планировка и оснащение рабочего места изменяется.

Наиболее значительные изменения в планировке рабочих мест наблюдаются на поточных технологических линиях, здесь стационарный инвентарь на рабочих местах, как правило, не предусматривается.

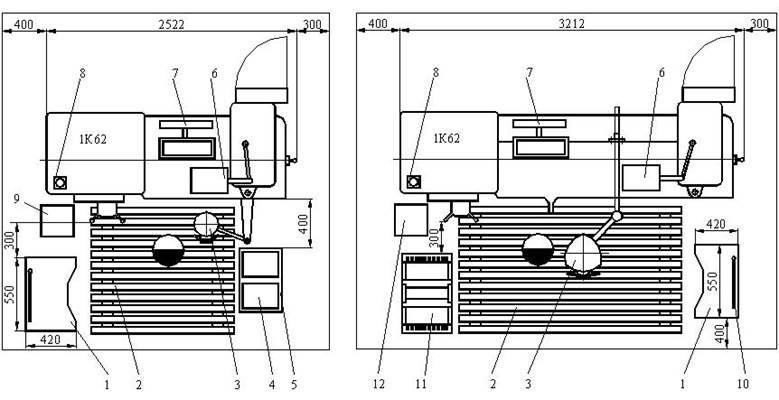

На рис.40 приведены варианты планировок рабочих мест станочников, характерных для ремонтных предприятий.

Рис. 40. Планировка рабочего места при обработке деталей в патроне (а) и в центрах (б):

1 – инструментальная тумбочка; 2 – решетка под ноги; 3 – поворотный стул; 4 – тара с обрабатываемыми деталями; 5 – приемный стол; 6 – планшет для измерительного инструмента; 7 – защитный экран; 8 – световая сигнализация; 9 – урна для мусора; 10 – пюпитр для чертежей; 11 – стеллаж для деталей типа валов; 12 – урна для мусора

В графической части проекта решение по планировке оборудования представляется в виде схемы (плана) расстановки технологического оборудования, выполненного в соответствии с запроектированным технологическим процессом.

Схема планировки выполняется по заводу в целом в масштабе 1:200 или 1:100, по отдельным цехам (рабочие чертежи) – 1:100, по некоторым цехам и участкам со сложными фундаментами и коммуникациями - в масштабе 1:50 или 1:25.

К плану расстановки оборудования составляется спецификация, содержащая данные: номера позиций; наименование оборудования; тип, марка, модель; техническая характеристика; изготовитель; количество; примечание.

5.3.3.Слесарный участок

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.