|

Масса падающей части молота, кг |

Размеры, мм |

Схема размещения оборудования |

|||

|

А |

а |

б |

в |

||

|

75 100 150 250 350 500 750 1000 |

2000 - 3000 2000 - 3000 2000 - 3000 2000 - 3000 2000 - 3000 2000 - 3000 2500 - 3500 2500 - 3500 |

800 800 1000 1000 1000 1000 1200 1500 |

1500 1500 2000 2000 2000 2000 3000 3000 |

1500 1500 2000 2000 2000 2000 3000 3000 |

1 – молот пневматический; 2 – печь; 3 – смежное оборудование |

При формировании рабочих мест по кузнечной обработке металла необходимо учитывать следующие рекомендации:

- на рабочем листе ручной ковки должны работать 2 рабочих: кузнец и молотобоец;

- за молотом, с массой падающей частью до 300 кг закрепляются кузнец и подручный;

- молот с массой падающей частью от 300 кг обслуживают кузнец, подручный и машинист.

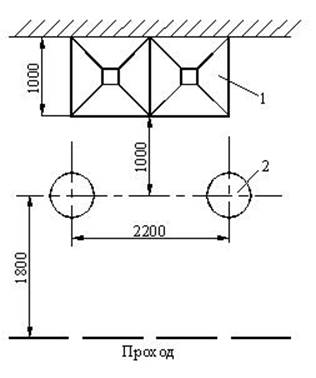

Нормы расстояний между оборудованием на рабочем месте ручной ковки приведены на рисунке 42.

Рис. 42. Нормы расстояний между наковальнями и горнами:

1 – горн на два огня; 2 - наковальни

В термическом отделении ремонтного предприятия выполняются следующие операции термической обработки металлов и сплавов: отжиг, нормализация, объёмная и поверхностная закалка, различные виды отпуска. При изготовлении и восстановлении деталей, инструментов возникает необходимость выполнения химико-термической обработки. Из большого арсенала технологий химико-термической в ремонтном производстве наибольшее распространение получили цементация и цианирование.

Программа отделения может быть определена исходя из того, что термической обработке подвергается 30 ¸ 40 % массы заготовок, прошедших кузнечную обработку ручным и машинным способами. Дополнительно в программу термического отделения включаются работы для инструментальной и ремонтно-механической служб предприятия. Для этого можно принять, что при ремонте оборудования данного предприятия термической обработке подвергается 180 кг, а при ремонте и изготовлении инструментальной оснастки 110 кг деталей на один металлорежущий станок механического цеха (участка) в год.

Учитывая повторность выполнения операций термообработки (например, за операцией закалки обязательно следует операция отпуска), расчетную массу заготовок можно увеличить вдвое.

Расчетную массу заготовок в процентном отношении рекомендуется распределить:

- термической обработке подвергаются 93 %;

- химико-термической – 7 % .

Количество печей для термообработки рассчитывается по формуле:

,

(64)

,

(64)

где Qт – масса заготовок, подвергающихся термической обработке за расчетный период, кг; дт– производительность печи для термообработки, кг/ч; Кп2 – коэффициент использования грузоподъёмности пода печи, принимается равным 0,5 ¸ 0,8.

Количество печей для химико-термической обработки рассчитывается по формуле:

, (65)

, (65)

где Qхт – масса заготовок, подвергающихся химико-термической обработке за расчетный период, кг; qхт – масса одной загрузки деталей в печь, кг; tхт – продолжительность нагрева и выдержки в печи одной загрузки, г, принимается 6 ¸ 12 ч.

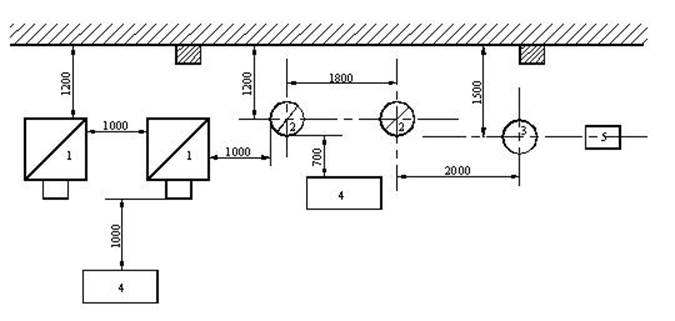

Выбор типа печи, установок для нагрева токами высокой частоты, ванн для охлаждения, обдирочно-шлифовальных станков, твердомеров проводится в соответствии с режимами выполнения операции термической обработки. На рисунке 43 приведена типовая схема планировки оборудования термического отделения.

Рис. 43. Нормы расстояний между термическими печами и элементами здания: 1 – камерные закалочные печи; 2 – соляные ванны;

3 – шахтные электрические печи для отпуска; 4 – закалочные баки;

5 – бак для замочки деталей после отпуска

5.3.5. Медницкое отделение

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.